熱処理関連の図表の見方

(おことわり) 図表が小さくて見にくいものもありますが、すべてWEBで公開されていますので、詳細はメーカーのカタログ等を御覧ください。また、日立金属は現在、(株)プロテリアルに社名変更していますが、引用はプロテリアル(旧:日立金属)当時のものを使用していて変更していないものがあります。

ここでは、冷間工具鋼の基本鋼種であるプロテリアル(旧:日立金属)のSLDと大同特殊鋼のDC53を対比させながら、メーカーは何を伝えたいのか、何をPRポイントにして販売するのか、さらに、データを見るときの注意点・・・などを見ていきたいと思います。

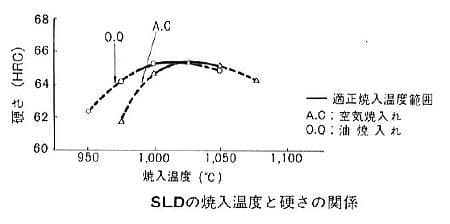

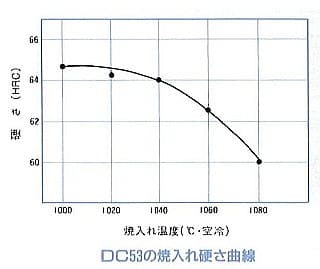

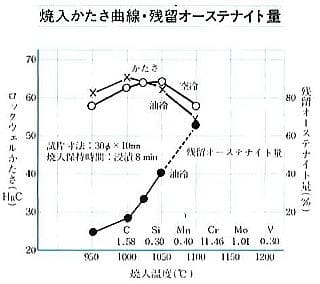

(1)焼入れ硬さ

メーカーの焼入れ温度範囲は、SLDでは①空気焼き入れ:1000℃~1050℃ ②油焼き入れ:980℃~1030℃となっており、DC53では①一般焼入れ ②真空焼入れ ともに、1020℃~1040℃となっています。

一般的な「焼入れ温度」は、鋼種を熱処理する際に、焼入れ温度を上げていったときに、最高硬さになる少し手前の温度が適正焼入れ温度です。

これは、最高硬さを出すことが重要だから・・・ですが、温度が最高硬さ温度を越えると、次第に結晶粒が成長してじん性の低下の原因となるとともに、焼入れ性のいい材料は残留オーステナイトの量が増えて焼入れ硬さが減少傾向になるので、できるだけ高めの温度を避けるのがいいということです。

しばしば、「耐摩耗性重視の品物は指定範囲の高めの温度を、じん性重視のものは低めの温度を・・・」と書いている場合がありますが、これは少し注意しないといけません。

構造用鋼などの焼入性の低い鋼は、焼入れ硬さを確保するために、そのような作業が行なわれているのですが、これも、本来は正しくないやり方で、指定加熱温度範囲が示されておれば、できるだけ「低めの焼入れ温度」が無難です。

また、少し専門的な内容ですが、焼入れ加熱時に「炭化物を溶け込ませる」という表現がしばしば出てきます。 これは加熱炉の中で均熱する(品物全体を正しい温度にする)ということですが、もちろん、焼入れ温度が低くて溶け込みが不完全なら充分な硬さが出ませんが、保持時間と焼入れ加熱温度は別に考えるのがいいでしょう。

もちろん、ここでいう炭化物は共析炭化物で、焼入れ温度で溶け込まない共晶(1次)炭化物ではありません。

ただ、炭化物の溶け込みについては、小さいテストピースで実験したところ、ハイス系の焼入れを除いて、高合金工具鋼であっても、品物の中心が目的温度になれば溶け込みのための時間を取らなくてもいいことを確認しています。(中心が目的温度に加熱されていれば良い)

そうは言っても、一般の熱処理では、炉内温度の不均一や加熱温度の平衡などの制御の問題がありますので、温度をあげすぎなければ、少々保持時間が長くても問題は起きませんので、適度な保持時間をとるのが無難です。

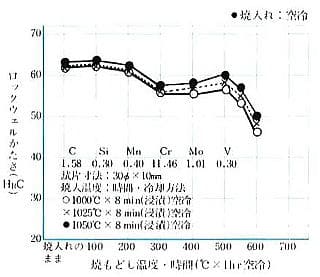

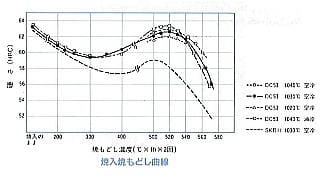

(2)焼き戻し硬さと強度・じん性

左がSLD、右がDC53の熱処理(焼戻し)曲線です。

この2つの鋼種は全く別の系統の鋼種ですので、それぞれに対する見方をする必要があります。

SLDで60HRCが必要なら、200℃程度の焼戻しをしますが、DC53では500℃付近の高温焼戻しをした時に硬さが上がる傾向があり(これを「2次硬さ」と言います)、そのために、200℃または550℃程度で60HRCの硬さになります。

このように、DC53は高温硬さ重視という点を強調しています。

ただ、熱処理をする側から言えば、高温焼戻しはエネルギー(電力など)を多く使うし、温度保持精度が要求されるので、コストが掛かって仕事の手離れが悪い・・・ということなので熱処理業者からすれば非効率ですが、高温焼戻しにはいい所も多いです。

例えば、冷間工具鋼は工具などで使用中の温度は関係しない(問題ではない)という方も多いのですが、切削工具の刃先先端は常時300℃以上に昇温していますので、250℃の焼戻ししかしていなければ、使用中に温度の影響を受けて刃先硬さが低下して寿命が低下しやすいのです。

そのため、DC53では、高温焼戻しで高い硬さが確保できることは長寿命化の一つのポイントと言えます。

SLDでは、高温焼戻しでは58HRC以上の硬さは望めませんので、この点はDC53の大きな強みでしょう。

(3)焼入性

焼入れしたときに、①表面硬さが高いこと②内部まで硬さ低下が少ないことを「焼入性がいい」と表現します。

もちろん、焼入れで十分な硬さが入らない理由は、成分的なものや品物の大きさなどに伴う冷却速度の低下などがあります。

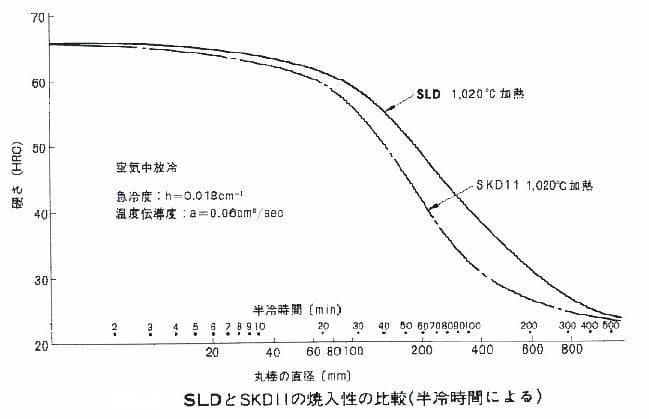

このことを実用的な図で表現しようとしているのが、下に示したプロテリアル(旧:日立金属)の「半冷時間」の図です。

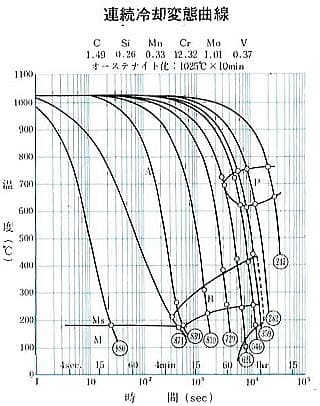

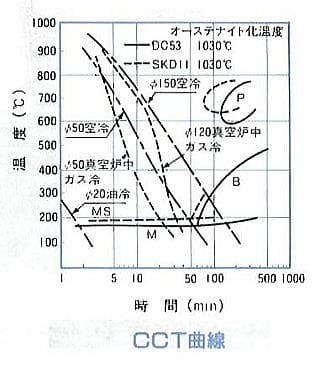

一般的には構造用鋼などの焼入れ性を見るためには、連続冷却曲線(CCT曲線)やジョミニー焼入れ性試験などを利用しますが、これは決められた大きさの試料で専用の装置で試験をして、グラフの作成にあたっては、顕微鏡組織・その常温硬さを合わせて変態組織の様子を特定して、それを伝達方程式などを用いて丸棒径に置き換えて示す・・・などの方法がとられます。 大同特殊鋼の下の2つの図などがそれによるものです。

ただ、SLD・DC53などの焼入れ性の良い材料は、200℃や300℃といった低温域で等速に急速に連続冷却することはしません。

これは、焼割れや変形を防ぐためにその温度域をゆっくり冷却するために、プロテリアル(旧:日立金属)では低温域の冷却条件を考えなくてもいいように、下に示した「半冷時間」を考え出したようです。

この半冷時間の図について説明します。

下図で、室温が30℃のときに、SLDを1020℃から焼入れし、その中央温度(1020+30)÷2=525℃までの時間とそれを室温まで空冷した硬さに統一して表すようにすると、下図右にあるパーライト変態域(P)やベイナイト温度域(B)、残留オーステナイトの影響などを除外できて、焼入性の良い、いろいろな鋼種の焼入れ過程を同一的に見ることができて非常に都合がよいのでこのような考え方が導入されたのでしょう。

Ms点直上の温度域(ここでは200℃付近)は、変形や焼割れの懸念があるため、現実の油焼入れでも、油温や室温まで一気に冷やすことはありませんから、それを考えないでいいことは利点です。

鋼種の半冷時間の図はそんなに多くないようですが、もしもそれが作成されていれば、大きな品物の冷却の場合に、大きな品物で実験しなくても、小さな試料で遅い冷却の場合の状態が推定できるので便利です。

さらに、例えば、使用中に破壊した品物の組織や硬さから焼入れ冷却過程を推定するなどの確認もできますね。

大きな品物の中心温度を測定することなどは現実的には困難なので、この半冷時間と冷却シミュレーションソフトなどを使って、実際の焼入れ冷却過程が推定できますから、この半冷曲線は、熱処理過程を考えるためのツールとして利用できます。

下図では、SLDもDC53も、いずれも焼入性が高いことを紹介しています。

プロテリアルの半冷曲線では、SLDはφ100でも空冷で60HRC以上の硬さが出るということを表示しており、大同特殊鋼のCCT曲線では、DC53はφ150のものでも不完全焼入れ組織にはなりませんよ・・・ということが示されています。

もちろんこの2社だけでなく、他の工具鋼メーカー各社も、大径の品物の中心硬さや、例えば油冷する場合などの大径品の表面硬さや中心硬さが推定できる図などを作成しています。

ただ、このカタログにある図からだけでは、これをどのように使うのかは、とってもわかりにくいのですが、たとえば、これらの冷却曲線の用途としては、何か品物のトラブル(事故)があったときに、それが冷却の問題かどうかなどを考えられる手段の1つにできるでしょう。

上はプロテリアルの半冷曲線で、下は、大同特殊鋼の資料です。

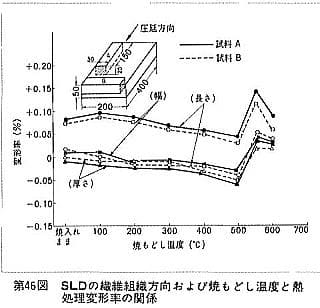

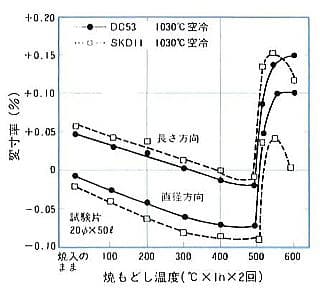

(4)熱処理変形(変寸)

左がSLD、右がDC53の例で、これはあくまで変寸傾向を示した一例ですから、一般の品物が必ずこの様になるとは限っていませんし、この数値自体も異なるのが普通ですが、温度と変寸量の傾向はこのように、焼入れでマルテンサイトが生成して体積が膨張し、それが、焼戻し温度とともに収縮していき、500℃付近で二次硬化が始まると、再び伸びるようになります。

もちろん、焼入れ時のマルテンサイトの生成率や残留オーステナイト量は品物の大きさや形状、焼入れ条件などが一定ではないために、変寸率は一定しないというのが実情です。

この図は一般的な焼戻し温度で寸法が変わっていく傾向を示しているというように見ればいいでしょう。

実際の品物を熱処理した時に、どれだけ変形や変寸があるのか・・・という情報にはならないことに注意します。

すなわち、熱処理条件や材料の履歴、品物の大きさ、材料どりなどが違えば全く数値が変わりますので、これを絶対値ととらえてはいけないのですが、この図に示される傾向は大切です。

この傾向がわかっておれば、(硬さなどは別にして)ピッチ誤差や変形を修正できることに利用できます。

この「変形・変寸」について、昨今は「品質(特に硬さ)を落とさずに変形を少なくする」という要求は強いのですが、材料履歴(鋼塊の大きさ、鍛錬比、材料方向など)によって、その数値が大きく異なるのが現状で、現実的にはそれを把握してコントロールするのは難しい状況です。

特に、大きな品物になると、焼入れ冷却中には、表面と内部で温度が異なり、その熱膨張収縮や変態温度などの熱処理要因が変形変寸の原因にもなっているのですが、言い換えれば、それを反対に利用して変形を少なくすることができる可能性が秘められていると言えます。

つまり現在では経験的、確率的にそれを予想して変形を少なくする対策などをしているのが現状ですが、今後、部分的な冷却速度コントロール等によって、変形をコントロールできる可能性が隠されているということが言えます。

この、熱処理変寸の問題は、例えば、同じ成分系統のSKD11相当品といえども、メーカーによって、また仕入先が異なることによって、素材のサイズによって・・・などなど、予期できない鋼材の履歴が充分に把握することができないために、熱処理すると変寸量がバラバラになってしまうので困ったものです。

過去に、それらの測定結果を層別して、ばらつきの減少をいろいろ試みたことがありましたが、結局、変形に及ぼす要素が多すぎて実用的な成果が得られませんでした。

しかし今日では、非接触の3D測定器や測定値の数値処理が簡単にできる機械装置などもあるので、もっといい基礎データが作れそうに思えますが、この変寸問題は関係する要素が多すぎて、熱処理においては、最後まで解決しにくい一つの問題だと思います。

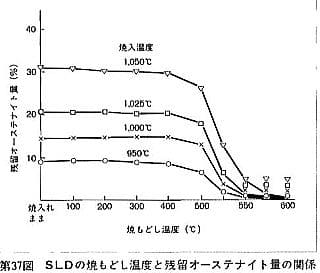

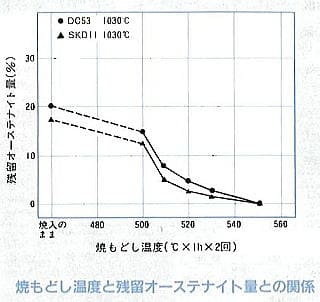

(5)残留オーステナイト

これらはプロテリアル(旧:日立金属)の資料、下は大同特殊鋼の資料です。

「残留オーステナイトの功罪」という表現を聞いたことはありませんか?これは、残留オーステナイトは、良いところも悪いところもある・・・ということですが、私は、良いところはほとんどない・・・と思っています。

組織中に残留するオーステナイト組織は、柔らかい組織ですので、衝撃試験などでは一時的なショックアブソーバーになって衝撃性を高めると言われています。 実際に、シャルピー衝撃試験値ではそのようになります。

しかし、これが経年変化や温度による分解が起こる可能性が高いので、製品になってからの変形や破壊の原因になるのが厄介な点です。

このために、トータル的には残留オーステナイトは好ましくないと考えています。

特に、加工誘起マルテンサイトといって、強い変形によって、それが「マルテンサイト」という「焼入れたまま」の組織になり、もろくなるために、破壊の原因になるという考え方があります。

これらの時効変形や時効割れ、加工勇気マルテンサイトの生成などの主原因の一つは、残留オーステナイトと考えられていますので、残留オーステナイトはいいところよりも悪いところのほうが多いと考えています。

もちろん、残留オーステナイトを少なくする焼入れ方法は、この図からわかるように、焼入れ温度を高くしすぎないことです。

・・・と言っても、現実的には、熱処理を一般の熱処理業者にそれをお願いするので、それは難しいかもしれませんが、不具合対策として知っておくといいでしょう。

DC53では500℃以上の高温焼戻しを推奨していますので、残留オーステナイトが減少するのは品質面では非常に有利な点といえるでしょう。(しかし、完全にそれが分解してなくなるのは560℃程度とされています)

残留オーステナイト量は冷却速度の影響もある例が示されています。

油冷するほうが残留オーステナイトが少ないという結果があるのですが、これは、小さな試験片の例であって、実際の熱処理条件ではないので、鵜呑みにしてはいけません。

この私の考え方にも異論があって、それについてはここでは詳しく説明しませんが、通常の熱処理作業では焼割れや異常な変形を防ぐために常温まで冷やさずに焼戻し操作に入るために、焼入れ変態が完了する温度(Mf点)を無視する傾向にあります。

このために、小さな試験片と実際の品物とは違うと言えますので、ここの示された内容とは変わってきます。

ここでは、実際の熱処理操作で工具鋼の残留オーステナイトの影響を少なくするには、焼入れ温度を高くしすぎないことと、(低温焼戻しであっても)確実に2回以上の焼戻しをするということが重要だということを覚えておいてください。

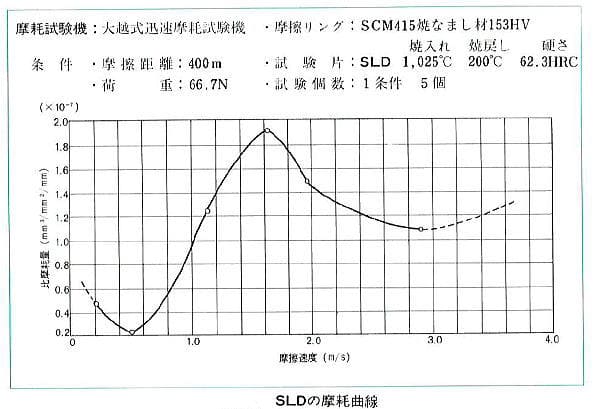

(6)耐摩耗性・その他

一般的に、鋼の耐摩耗性は①かたさ ②炭化物量 ③炭化物の大きさ ④炭化物組成 で決まると考えるのが一般的です。

しかし、摩耗試験をしてみると、『摩擦条件』によって、とんでもない結果が出ることが多いので、摩耗試験の評価は大変難しいものです。

耐摩耗性とじん性はそう反する(負の相関)ものですので、メーカーはこれら両方ともに優れているという比較データは出しにくいでしょう。

そのこともあって、両方(SLDとDC53)のカタログでは、この図が示されているだけです。

ですから、これを見て何を判断することは難しいでしょう。

この「大越式」の試験機は、簡単な試験で結果を出しやすいので、鋼材メーカーでは多く採用されているようですが、これは、1つの摩擦条件における結果だけですので、これで耐摩耗性の優劣を単純評価するのは難しいです。

そのために、この数値を全部示すのではなく、通常の鋼種間の耐摩耗性比較は、比較的低摩擦速度(図の数値で、摩擦時の滑り速度が1m/s程度)で比較するという方法を取ることが多いようです。

近年は、ここにある「大越式・・・」という試験機で示されるデータが多いようで、「低摩擦速度」では、1回の試験が数分で終わりますので、(計測は大変ですが)簡単に評価が出ることでメーカーの都合で採用されている感じがします。

多くは、摩擦速度が1m/秒程度の数値で鋼種間の相互比較をされていることが多いのですが、この摩擦速度でも工具などで考えると、実際の加工速度に比べてかなり速い速度の感じがします。

そういう摩耗試験の問題があるので、これらの数値も「一つの指標」と考える程度にして、やはり実際の使用した状態をもとに、次の製品は、硬さを上げたほうがいいのか、鋼種を変えたほうがいいのかということを見ていかなければいけません。

【最後に】ここでは、メーカーのカタログ値だけを紹介しましたが、説明している内容も少し専門過ぎてわかりにくいかもしれませんが、カタログに示されたほとんどのデータは、小さな試験片のものですから、実際の品物になると変わってくるということを頭に入れておいてこれらの図表を見るようにしてください。

Page Top▲