『ナイフを造りながら熱処理の基本を学ぼう!』で紹介した、技術関連のページです。

青色下線の部分は、用語の説明にリンクをしています。

このHPでは、熱処理用語の焼き入れ、焼き戻し、焼きなましなどは、JISの表記に従って、焼入れ、焼戻し、焼なまし・・・と表記しています。

熱処理を知ろうとすると、どうしても、わかりにくい言葉や内容がでてくるのですが、ここでは、カスタムナイフなどの刃物の熱処理の基本について、ともかく、15分間ほどで熱処理用語を知っていただけるように説明していきたいと思います。

・・・と言っても、きっちりと既知の理論や図表を提示しながらでは、理解が難しくなりそうなので、私の頭の中にあるイメージをもとに説明します。詳しく正確に学びたい方は、さらに、別の書籍などで勉強していただくようお願いします。

ナイフ造りと熱処理について

市販の鋼材を購入して、形状に機械加工して行う「ナイフの熱処理」は、「焼入れ・焼戻し」がメインですので、ここでは、これについてマスターしましょう。

***目 次***1.鋼材(鋼種)について

2.合金元素

3.熱処理の工程

4.機械的性質

5.熱処理に出てくる図表

6.硬くなるためには、「炭素量」が重要

7.火花試験について簡単に説明します

8.焼入れ・焼戻しの知識

9.機械的性質と熱処理

1.鋼材(鋼種)について

刃物(ナイフなど)として使用できる鋼材(鋼種)は数え切れないほどあります。

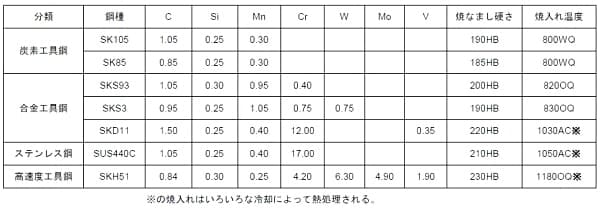

しかし、成分(化学成分)でいうと、基本的には、この表のように4つに分類されることが多いようです。(最近では、これらに加えて「粉末系」というのが加えていることも多くなってきています)

鋼(鉄鋼)は鉄Feと炭素Cの合金で、炭素工具鋼が基本ですが、炭素量が0.6%以上あれば、熱処理(焼入れ)で刃物として使用できる58HRC以上の、充分な硬さになります。

ここにあるSK85は、「共析鋼」という特別な成分で、いろいろな熱処理関係の記事で出てくる鋼種で、刃物などは、これ以上の炭素量が望ましいという基準鋼の位置付けです。

しかし、炭素工具鋼は、品物が少し大きくなると、充分な硬さになリません。(これを「質量効果」といいます)

炭素工具鋼に、マンガンMn、クロムCrなどの焼入れ性を増す合金元素を加えることで、大きな品物でも硬化するようになります。これが合金工具鋼の分類になります。

ここで上記の鋼種について見ていきますと、SK85(以前はSK5という規格名でした)は基本鋼で、そのC量を上げて耐摩耗性を高めた鋼種がSK105で、それにCr・Wを添加することで「焼入性」を高めたものがSKS3・・・というように、ほしい特性をつけるために、様々な合金元素が加えられて新しい鋼種になっていきます。

合金元素は焼入れ性を高める(Mn、Crなど)、強さを増す(Cr、Mo,など)、じん性を高め(Niなど)の効果がありますが、加えればよい、多いほどよい・・・というものではなく、他の合金元素量なども関係して作用します。特に合金量が増えれば炭素との関係が重要になります。

この、「焼入れ性」が高いと、品物が大きくなっても焼入れ硬さが低下しにくくなり、水ではなく、油で焼入れしても硬化するようになります。(別の言い方をすると、水で冷やしてもいいけれど、曲がりや割れの危険性を少なくできる・・・ということになります)

SKS93はSKS3の廉価版という位置づけでSK105を油焼入で硬さが入るようにした材料です。

SKD11はさらに合金量が高くした、ダイス鋼とよばれる高耐摩高じん性鋼の基本鋼種です。こうなると、かなり大きな品物でも空冷で硬化します。

SUS440CはCrの耐食性を利用したステンレス鋼に分類されているもので、包丁などに使われる、焼入れによって硬化するステンレス鋼の代表です。(SUS440CはJIS鋼種のステンレスのうちで、最も硬さが高いものですが、最高硬さは58HRC程度で、炭素工具鋼に比べると、硬さは出にくいようです)

ここで、「ステンレス鋼はサビない」というのではありません。錆びにくいというもので、鉄のように簡単に赤サビは生じませんが、その耐食性は、環境や雰囲気で変わってきますし、その鋼種も、多岐にわたっています。(ステンレスについてはこちらで説明しています)

最後のSKH51は「ハイス」ともよばれ、500℃程度の高温になっても硬さが低下しないので、工具などでは高速な機械加工ができるということで、高速度工具鋼という分類になっています。

もちろん、合金元素が多くなるといろいろな特性は付加されますが、「高価」になりますし、熱処理(焼入れ)温度も高くなるなど、扱いにくさが出てきます。

2.合金元素

上でも説明しましたが、合金元素の役割としては、強くしたり耐摩耗性を高めたり、耐食性などの化学的性質を高めるなどの働きがありますが、鋼の基本的な性質は、ある特性を高めると何かの特性が低下するという困った性質があります。

例えば、強くするともろくなる。ねばくすると弱くなる。・・・などで、これらは熱処理によってある程度調整はできますが、「全てに優れる鋼種はない」ということと、合金元素のバランスが重要であるということを知っておいてください。

3.熱処理の工程

ナイフの熱処理工程は、「①焼入れ温度に加熱して」「②指定の冷却方法で常温まで冷やして」「③すぐに焼戻しをする」というのが基本の工程(手順)になります。

①の焼入れ温度は、鋼種ごとに標準の温度が決められていて、その温度は、「①最も硬くなる温度に加熱する」のが基本ですが、焼入れ温度に加熱することで「結晶の構造を変える」ということをしています。

焼入れ温度に温度を上げるというのは、専門用用語で「オーステナイト化する」といいます。 このような高い温度から、例えば加熱炉の中でゆっくり冷やすと、もとの加熱前の結晶状態に戻って「鋼の最も柔らかい状態」になるのですが、焼入れ温度から急冷すると、別の結晶構造に変化して、「非常に硬く」なります。

この変化を専門的に言うと、「マルテンサイト化して硬くなる」と表現します。

もちろん、結晶構造が変化すると長さや体積が変わります。マルテンサイト化によって、通常は長さや体積が膨張します。このために、体積や重量のある品物を焼入れすると、各部が均一に冷却できないために、組織変化と熱変化による曲がりが生じます。

日本刀のような断面形状であれば、うまく焼入れすることで「そり」が生まれます。

刃先は硬化して膨張しますが、峰(棟:刃物の背)は厚くて硬化しないために、きれいな「そり」が生まれます。

しかし、対称形でない断面の品物や異型のものを加熱冷却する時の変形を制御するのは簡単ではなく、(ここでは深入りしませんが) 曲がり対策が大変だということをイメージしておいてください。

矯正したり曲がりが生じない熱処理法を考えるのも大事なことです。

4.機械的性質

鋼(鉄鋼)の性質は、「硬さ」で代表することができます。これは、指定の熱処理を行った時に、硬さによって、強さやじん性、耐摩耗性、耐食性などがわかるデータが用意されているためで、例えば、熱処理したあとに硬さを測ることによって、正しく熱処理されたかどうかが分かります。

硬さは「硬さ計」で測定します。比較的よく使用される「硬さ計」はショアー硬さ計、ロックウェル硬さ計などがあります。

これらは、正しい硬さを測るための決めごとがありますので、それに沿って測定しなければなりません。

5.熱処理説明に使われる図表

(1)平衡状態図

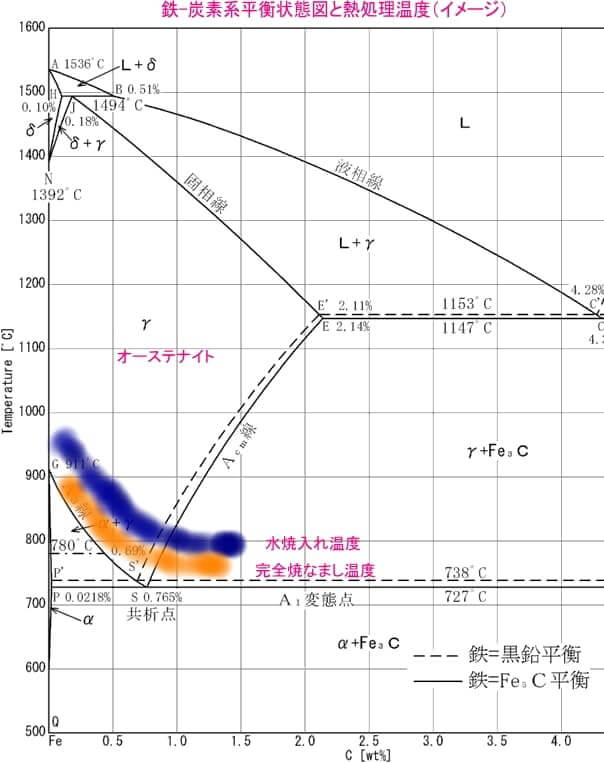

急に専門的な図が出ましたが見るだけでいいです。 ・・・ これは「鉄炭素系の平衡状態図」です。

鋼は成分と温度域で状態が変わります。それを「相変化」や「変態」と言います。

熱処理はその変態を利用して、焼入れをして硬くするのですが、そのためには、色を付けた部分の温度に加熱して、「オーステナイト」という状態にしておいてから、急冷すると「マルテンサイト」という状態になり硬化します。

その時に冷却速度が遅くなると、十分な硬さが出なくなります。

これを説明する場合に次の曲線が利用されます。

(2)連続冷却曲線

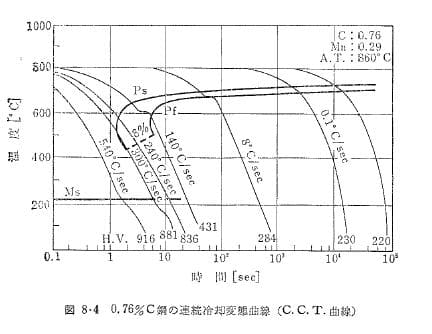

これは「連続冷却曲線(CCT曲線)」と呼ばれるものです。

今回、HPの説明で使っているSK3(現在はSK105)は1%Cの鋼材ですが、この図は0.8%CのSK5(現在のSK85)の図で、860℃に加熱していろいろな速さで冷却したときの硬さが示されています。

600~700℃あたりにある、Ps-Pfで囲まれた、孫の手のような図の部分を冷却中に通過すると、硬さが非常に低下している様子がわかります。(硬さ値はビッカース硬さ値です)

これで見ると、2秒程度で500℃まで低下させる速さで冷却すると、完全に硬化することがわかります。 それを10秒ほどかけてしまうと十分な硬さにならないということなどがこの図でわかります。

つまりこれは「焼入れには水冷をして急速に冷やすことが必要」ということになるという意味です。

これを専門用語で説明すると、『遅い冷却ではマルテンサイトが生じないで、「不完全焼入れ組織」のパーライトの微細組織であるソルバイト組織などになる』・・・と説明されます。

熱処理では、この不完全焼入れ組織は良くないというものではなく、それを利用する場合もありますし、品物が大きくなると、十分早く冷却できないので、当然不完全な焼入れになるのは仕方ないことです。

日本刀はまさにそれをうまく利用しており、刃先の硬さは非常に高く耐摩耗性がありよく切れるし、胴部はかなり柔らかいので「簡単に折れない」という優れた状態になります。

冷却する速度が変わると、硬さや組織が変わる・・・というのは熱処理の妙味です。切れ味のいい刃物にする必要があれば、刃先は出来るだけ早く冷却する方法で焼入れします。

もしも冷却が遅いと、硬い「マルテンサイト」にならないで、その他の組織(ツルースタイトやソルバイト、ベイナイトなどの組織)になって、十分に硬化しない状態になるため、そうなりにくいように、先の成分表にあった合金成分のクロムCr、モリブデンMo、タングステンWなどを少量加えることで、「焼入れ性」を改善した鋼種に変える・・・ という選択肢を取る必要が出てくるかもしれません。

このような合金鋼を使うと、やや大きな品物になっても、水冷でなくても、油で焼き入れしても硬化するようになります。

水冷せずにゆっくり冷やしても硬くなる合金鋼では、熱処理時の変形(曲がり)が小さくなるなどの利点が出てきます。(これは熱処理による変形が少なくなるということで、変形しないということではありません)

それらの焼入れ性を高める元素をたくさん入れていくと、かなり大きなものでも空気中に放冷するだけで硬化する鋼種があります。SKD11などの鋼種が有名で、空気焼入れ鋼などと呼ばれます。

ただし、これらの鋼は高価です。そして、高価であっても、必ずしもすべての特性に優れるというものではないということを知っておいてください。

6.硬くなるためには「炭素量」が重要

成分的には、C(炭素)量が0.6%程度以上あれば、小さな品物では焼入れ硬さが60HRC程度以上になるので、刃物用に使えます。

鋼材はどんなサイズのものでも市中で販売されているのではなく、特定の形状サイズのものしか市販されていません。

適当なサイズがない場合は、小さくするまでの加工が大変ですので、それを避けて板材のある鋼種を探す・・・などが鋼種選びのポイントになるでしょう。

自分で加工や熱処理をするとなると、材料については、まず、熱処理や加工のしやすい(焼入れ温度が低い)上段の炭素鋼・合金鋼系から選び、まずそれをマスターしてから、もっと耐摩耗性がほしい、手入れが簡単・・・などの希望に沿って次の鋼種を考える・・・というのがいいのではないでしょうか。

鋼種が決まれば、WEBで最適寸法の鋼材を購入するのが便利でしょう。

(もしも自分で熱処理できないようならば、購入時に、それを熱処理してもらえるかどうかを確認しておきましょう)

国内には数多くの「熱処理屋さん」があります。 しかし、小さなナイフ1本だけの材料を熱処理してくれるところはほとんどありません。

熱処理をどこかに依頼しようとすると、材料を購入する際に、鋼材屋さんに問い合わせてください。 鋼材屋さんは、熱処理屋さんと提携していたり、適当なところを斡旋してくれるでしょう。

もしも熱処理屋さんが見つからなければ、最終的には、鋼材メーカーに相談すればいいですし、WEBで熱処理を取り扱うところもあります。

7.火花試験について簡単に説明します

もしも、何かの残材を見つけてきて、それが「焼が入るかどうか」を見分ける方法の1つに「火花試験」があります。

自分で熱処理する場合は、これを利用すると「炭素量」「合金の種類」がわかるので、鋼種(鋼の分類)を推測できます。

正確に炭素量などを知るには熟練が必要ですが、ここでは、知識として知っておけばいい程度のことを紹介するにとどめます。

グラインダーで火花を見るとおおよその鋼種がわかる・・・という、この「火花試験」ですが、初めての方は、はっきりとした成分のわかった鋼種を購入するのが確実です。

JISにこの火花試験方法という規格がありますが、それに沿って試験をするのは大変ですので、難しく考えないで、一度体験していただくのが良いと思います。

グラインダーも、サンダーのようなものでも、火花の様子はわかります。

ちなみに、左はS45Cで炭素量は0.45%です。右はSK3です。

色の違いもありますし、火花先端の「花」の咲き方に差があります。

これを少し経験していくと「この花の咲き方では、水焼き入れで60HRCは難しそう」だ・・・などの成分系や鋼種の見当がつくようになるのですが、やはり何回か経験しないと難しいのですが、しかし、鋼材が2つあって、それが同じかどうかなどの判定ができますので、材料を混ぜてしまった場合などでは、知っておくと役に立ちます。

右は今回使用するSK3(現状のJISではSK105)ですが、火花の先が枝分かれして花が咲いたようになリますので、これは「炭素量が多いので焼入れすることで刃物に使用できる・・・」ということなどが火花を見るとわかります。

焼の入るステンレス(包丁など)鋼や高合金工具鋼(ダイス鋼やハイスなど)もWEBなどで簡単に購入できますが、これらも、特有の火花ですので、少し慣れれば判別できますが、鋼種までわかるようになるのは、訓練をしないと無理でしょう。

また、これらの高合金鋼の多くは、熱処理温度が1000℃を超えるため、家庭用コンロでは焼入れすることが無理ですので、購入する場合は、事前にどういうものかを確認して購入ください。

最近ではホームセンターなどで、高温になるトーチバーナー(カセットバーナー)なども販売されています。 家庭用コンロで慣れれば、(少し熱を貯める工夫などもいると思いますが) それらでステンレスやダイス鋼の焼入れに挑戦するのも面白いと思います。

鋼種に合っていない温度で焼入れすると、十分な特性がえられません。例えば、焼入れ温度が低いと、十分な硬さが出ません。

そして、注意する点が1つ。

炭素鋼は品物が少し厚くなってくると焼入れしても表面硬さが出にくくなってきます。

これを熱処理用語で「質量効果」による硬さ低下や「焼入れ性が良くないため」といいます。

このHPで焼入れの説明をしているのは「薄い」品物で、その刃先だけが硬くなればいい品物ですが、これらのことを知っていると、専門業者(熱処理屋さん)に依頼する場合にも打ち合わせのポイントなどが絞れるので、きっと役に立ちますから、これらの用語や熱処理の考え方を知っておいても損はないでしょう。

8.焼入れ・焼戻しの知識

今回は、ガスコンロの加熱温度にあった鋼種(炭素工具鋼)を用いて「水冷+低温焼戻し」によって最適な品物になるような条件を選んでいますが、一般的には「求める性質に対して鋼種カタログなどを参考に熱処理条件を決める」ということになります。

ここでは、これらの熱処理の基本事項を説明します。

焼入れ温度

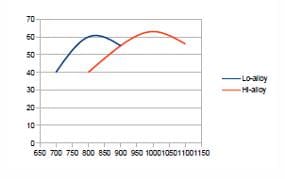

カタログなどではこのような図ではなく、鋼種ごとの熱処理温度や条件が示されています。

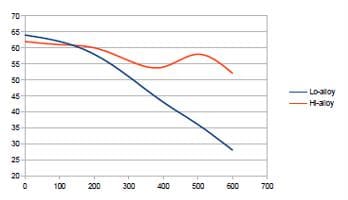

ほとんどの鋼の焼入れ温度と硬さの傾向は、この図のように、山形のカーブになります。

(図で、縦軸はロックウェル硬さ、横軸は温度です)

一般的には、山の最高の少し手前の温度で焼入れするのですが、カタログでは、温度範囲が指定されているので、そこに書かれた低目の温度を選ぶのが最良です。

成分(鋼種)によって、最適温度が変わります。

【温度】

通常の標準的な温度範囲は、図の硬さ最高点を含んで下側に30~50℃程度で、低すぎても高すぎても最高硬さよりも低下します。(カタログには最高点を越えた温度を適正範囲にしているものもありますが、焼入れ温度の基本は、適正温度範囲の低めの温度が望ましいと考えておいてください。)

少し専門的な説明ですが、焼入れ温度が高くなるにつれて、低合金鋼(図のLo-alloy)では結晶粒の粗大化して特性が低下しますし、高合金鋼になると、さらに「残留オーステナイト」の増加によって硬さが出にくくなります。

【保持時間】

オーステナイト(+炭化物)状態に加熱してから急冷して硬化させるのが「焼入れ操作」ですが、炭素鋼や低合金鋼では、その温度になればすぐに変態しますので、「特別な保持時間は不要」とされています。

しかし、高合金鋼では、オーステナイト中に合金元素が溶け込む時間が必要とする考え方をする人が多く、時間をおいてやる必要があるとされています。

現実的な熱処理作業を見ると、大きな品物では各部の温度の昇温や保持温度に差が出ることの影響がおおきいので、適当な保持時間を取るのは当然のことになるのですが、今回焼入れ操作を説明した「炭素鋼で薄い品物」は、その温度になればすぐに水冷しても問題ありません。

焼戻し温度と硬さ

焼入れは長時間加熱すると鋼が劣化します。しかし、焼戻しは、充分な時間をかけて行うことのほうが良いとされますが、熱処理では温度と時間は一定の関係があり、焼戻し後の硬さは時間と温度の関数関係にあります。これを「焼戻しパラメータ」などの数式で表現されます。

M=(T+273)((21.3-5.8×C%)+logt) はその一例ですが、温度(T)よりも時間の影響が(logt)で少ないので、低い温度で均一に加熱して、十分時間を取るというのが硬さを一定に保つ基本です。

ゆっくりと焼き戻ししたほうが愛着も出てくるので、焼戻しは、丁寧に充分な時間をかけてください。

HPの例では、品物が小さくて水冷していますので、この場合は1回の焼戻しで問題はありません。

高合金鋼や品物が大きくなってくると2回以上の焼戻しをします。

この理由や説明は難しいので割愛します。

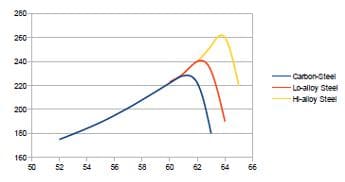

この図は、低合金鋼と高合金鋼の典型的な例です。(縦軸はロックウェル硬さ、横軸は温度です)

今回のSK3(SK105)は青い線のような傾向です。焼戻し温度を上げるにしたがって硬さが低下します。

本文の低温焼なましで説明していますが、700℃程度の温度まで上げると、機械加工できる硬さになります。

赤い線は高合金工具鋼のSKD11」の例ですが、500℃程度で硬さが再上昇する現象が見られます。これを「2次硬化」と言います。

このように、鋼種ごとにこのような温度曲線が作成されています。 通常は180-200℃程度の焼戻しが標準ですが、それよりも低い硬さにしたい場合は、この図で硬さを読み取って、その温度で焼戻しします。

もちろん、焼戻し温度によって組織や硬さなどの性質が変わっていきます。そのために、工具鋼メーカーでは、焼戻し温度と機械的性質(例えばシャルピー衝撃値など)のグラフを公表していますので、それらをもとに、品物の硬さを決めるようにします。

今回の場合は、180℃程度の焼戻しをすることで、「安定な焼戻しマルテンサイト状態にして、硬さ・ネバサに優れた状態にした」・・・という熱処理をしたことになります。

硬さ

硬さの測定では ロックウェル硬さ(HRC)で表示されているものが多いようです。

この硬さ計は測定が比較的簡単で、再現性が高く、測定したときの圧痕が小さいことなどが理由のようです。

これは、ダイヤモンドの円錐を押し込んだときの進入深さを数値化して硬さ値としています。その値が大きいと「硬い」ということになります。

数値と硬さのイメージは、生(なま)の鉄は10HRC程度以下で、調質したSCM435は30HRC程度、焼入れした包丁の刃先は60HRC程度などです。

硬さは「強さ」に繋がります。硬いことで包丁などの刃物として使用できるということになりますが、硬ければ「もろくなる」ので、品物には「適当な硬さ値がある」ということも知っておいてください。

現在では、熱処理して最も硬い鋼は72HRCというのを私は経験しました。でも、測定に用いるダイヤモンドはそれよりも遥かに硬いということですね。

ビッカース硬さを使うと非常に硬いものが測定できます。この72HRCは1000HV程度ですが、工具に用いられる超硬合金の硬い部分は3000HV程度のものがありますし、そこからダイヤモンドの硬さは8000HV以上と推定されています。ロックウェル硬さやブリネル硬さ、ビッカース硬さなどは「押し込み硬さ」と言われる硬さで、「硬さ=強さ」と評価されます。 宇宙エレベータ用に注目されているカーボンナノチューブなどの材料は、「金属で言う硬さ」とは違った「強さ」を持っています。このように、硬さの世界もまた、奥が深いと言えます。

硬さは品物の表面で測定するのが一般的です。

鋼を焼入れすると、表面から内部に向かって硬さが低下します。これは、内部に行くに従って、冷却速度が低下するためです。

冷却速度に差があると、焼入れ硬化させた時に、全体が同じ硬さにならないこともあります。

日本刀の断面を見ると、刃先は硬いのですが、胴部の硬さは低下しています。これによって、折れにくくなっているのですが、そのような妙味も鋼種と熱処理の関係に隠されています。

正しい硬さ測定をするためには、このロックウェル硬さに限らず、「測定のための制約や基本的な取り決め事項」があります。

例えば、測定面の状態(平滑さや表面あらさ)や形状などですが、JISでは主に、硬さ基準片、硬さ計だけの試験方法を規定していますので、実際の品物の測定となると、さらにいろいろな制約が加わります。(硬さ測定作業も、正しい硬さを図るためには、熟練が必要です)

8.機械的性質と熱処理

この図は、鋼種の違いによる硬さと引っ張り強さの関係の模式図です。(この図は、縦軸は引張強さkg/mm2、横軸はロックウェル硬さです)

硬さ=強さ(≒引っ張り試験値) と考えていいので、限度以上の高硬さにすると強さが低下することを示しています。

「ピンピンに」硬さを上げても、機械的性質が低下するので、それぞれの鋼種(成分)にあった硬さ範囲で使用するのがいいということを示すグラフです。

この図では、鋼種の「炭素量」で最高硬さが決まり、さらに、炭素工具鋼などでは、炭素量を1.5%程度に高めても、硬さに見合った引っ張り強さが出ないということが示されています。

ここで、鋼の「強さ」を補うのは素地(マトリクス)を強化する合金元素を加えて高合金化することが考えられるのですが、その炭化物の硬さを活かす方法で高硬度の高速度鋼などが開発されています。(現在は、粉末技術を利用して、超硬合金に迫る鋼種も開発されてきています)

しかし、どのような高級鋼でも、現状では鋼の引っ張り強さには限界があって、250kg/mm2以上にならないので、例えば、硬さを上げれば寿命が長持ちする…と考えるのは早計です。

現状では「鋼材成分+熱処理」による強さの限界があるので、工具などの長寿命化は、じん性などとのバランスが重要となります。

この「引張り強さ」ですが、ピアノ線などで引っ張り強さが300kg/mm2程度に達するものがあります。それはパテンティングという特殊な処理が施されています。

このような、特殊な熱処理は大切なのです。しかし残念ながら、これらの熱処理を考える研究者が少なくなっていて、近年は大きな話題となる新鋼種や特殊な熱処理法のニュースがほとんどないのが残念なことです。

材料的な技術革新も、平成に入った頃から鈍化して停滞している感じです。圧力容器などに使用するために開発されている超高張力鋼などがあって、引張強さが300kg/mm2を超えるものも開発されていますが、これらは強化機構の考え方は、鋼を焼入れする場合と異なるので比較できませんが、それらを合わせても、新発見がほとんどありません。

工具には切削工具のように耐摩耗性が必要なものと、冷間鍛造工具のように、適当な硬さとじん性が必要なものがあります。 しかし、どんな鋼でもそれらの特性を両立できない状態にあります。(もし、そうなら、多くの鋼種を作る必要がありませんね)

これを調節できる可能性が「熱処理」に残されています。

例えば、耐摩耗性は、①硬さ ②炭化物量 ③炭化物の大きさ ④炭化物の硬さ で決まるとされていますので、これは成分的な要素が大ですが、それに対して、じん性は(もちろん成分が関係しますが)熱処理で操作できる部分が残されています。

熱処理でそれをバランスさせて長寿命化することが可能だといえます。

難しいことですが、鋼材メーカーのカタログには、機械試験結果を示しているものも多いので、それを参考にしながら熱処理のやり方で品質の高い工具や製品ができるという道が残されているといってもいいでしょう。

それらを考えていくには、「脆性(ぜいせい)温度」「結晶粒度」「残留オーステナイト」「エムエス点・エムエフ点」「時効変化」「焼入れ性や質量効果」などを検討していくのですが、長くなるので、今回はこれで終わります。

以上、簡単な熱処理の基礎を説明しましたが、鋼に対する知識や理解を深めていただき、趣味でカスタムナイフなどの製作や熱処理に興味を持たれる方が増えてほしいと思っています。

Page Top▲