冷間ダイス鋼でよく使われる鋼種 SLDとDC53

冷間工具鋼には、JISの鋼種記号で、SK(炭素工具鋼) SKS(合金工具鋼) SKD(ダイス鋼)などがあります。

近年、金型や工具用鋼材は高級化する傾向もあって、合金成分の含有量が多いダイス鋼のSKD11(または相当品)が基本鋼と呼ばれ、メーカーの資料もSKD11を基本にして特性を比較しているものが多いので、ここでは、プロテリアル(旧:日立金属)のSKD11相当品のSLDと、8%クロム系の大同特殊鋼のDC53についての鋼材データの見方などを見ていきます。

JISのSKD11相当鋼種 は各製鋼メーカーが作っている鋼種です。 中でもプロテリアルのSLDは古くから親しまれていいて、たくさんのデータが作成されていますから、SLD のデータの見方がわかれば、その他のグラフなども理解できるでしょう。

ここで紹介するもう一つの DC53 は近年注目されてきた成分系の鋼種で、大同特殊鋼ではSKD11の高靱性タイプと位置づけて拡販を図っていますから、メーカーのデータ表現のしかたなどの違いを感じていただけると思います。

12%クロム系のSKD11と8%クロム系のDC53

各メーカーは独自のSKD11と8%Cr系の鋼種を製造していることがわかります。

基本成分を見ると、かなり成分が異なります。

大きな違いは、囲みの部分です。

詳しい特性は別に説明しますが、まず、冷間工具鋼は、十分な硬さ(58HRC以上)が出て、十分な強度の要求に対応するように成分設計されています。 そのために、高合金のダイス鋼系のSKDに分類される鋼種は、SKS に比べると合金量に大きな違いがあります。

また、SKD11と8%クロム鋼の違いでは、例えばDC53は、SKD11の高靱性タイプと説明され、紹介カタログを見ても「じん性、耐摩耗性などに優れる」とあります。

しかし、これらはメーカー側の「うたい文句」で、もしもメーカーの説明が正しいなら、その他の鋼種は製造する必要がなくなるのですが、そんな事はありません。

ここでは、それらのメーカーや一般に言われる説明にとらわれないで材料を見ていきます。

◎ プロテリアル(旧:日立金属)のSLD

プロテリアル(旧:日立金属)のSLDのカタログを利用してデータを見ましょう。

プロテリアルに社名変更後も、新しいカタログデータの内容は変わっていないようですので、日立金属のものを使用しています。

SLDの単品カタログを見ると、JISのSKD11とSLDを比較したデータが多く、結果的にSLDの優位性が示されています。

SLDは「SKD11相当品」と呼びますが、つまり、「プロテリアルが製造しているSKD11」ということです。

本来、鋼材の仕様(品質)については、プロテリアルに限らず、どのメーカーの製品も、JISの品質レベル以上に厳しい製造規格で作られていますので、それは、SKD11と言わずに、メーカー名のSLDと呼称するのが良さそうです。

JIS品質は、品質の最低基準を決めているものなので、鋼材メーカーは、JISに規定する以上に成分範囲を狭めたり、不純物を少なくするなどの自社基準を定めて、ばらつきのない高品質な製品を作っています。 だから、各社のSKD相当品はJIS品質以上の品質になっているのは当然です。 しかし、鋼(はがね)の性質はそんなに単純でないので、その点を含めてカタログ数字をみていきましょう。

このSLDは、AISI(アメリカの鉄鋼規格の一つ)のD2が元にしていて、私の記憶では、1960年代にはすでに出回っており、もちろん、この系統の12%Cr鋼は世界的に冷間工具鋼の基本鋼種となっています。

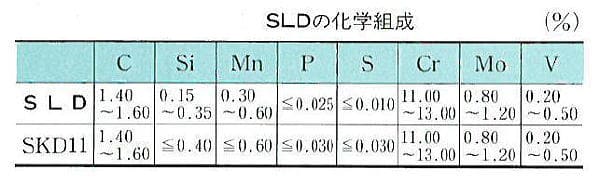

(1)化学成分

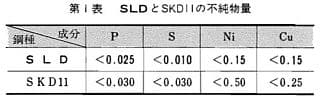

ここでは(当然ですが)「SLDは不純物量が少ない」ということが示されていて、JISのSKD11より品質が高いことを示していますが、成分範囲を小さくして、品質のばらつきを抑えているという見方をしましょう。

「不純物」は均質性やじん性を低下させるので、カタログではそれが少ないことの優位性が強調されていますが、たしかにP(リン)は材料(製鋼時の原料)に由来し、さらに、簡単に数値を下げにくいものなので、Pの低い、いい材料を使っていることをPRしているようです。

(注) しかし現在は、各社の製鋼技術が進んでいて、品質に影響する不純物や非金属介在物は高いレベルでコントロールされています。 また、Niについてはじん性に寄与するという考えなどもあります。 SKD11自体のJIS規格内容が変わらずに残っているので、SLDのカタログも50年以上変わっていなかったのですが、プロテリアルに社名が変わってからは、新しいSLDの単品のカタログは目にしていませんので、この比較項目は、今後は強調されない感じがします。

プロテリアル(旧:日立金属)が、このように P<0.025としているのは、原料の重要性を上げてている重要な点ですので、成分値を見るときのポイントにしておくといいでしょう。

(参考)最近の製鋼技術はすごいハイレベルです

ミルシートなどに表示される成分値は、レードル分析値が表示されています。

これは、インゴットに鋳込む前の溶湯で採取した試験片で成分分析されるもので、凝固後の試験になると成分のばらつきが生じるために、溶湯時の分析値は「平均値」なので信用できるものです。

逆に言えば、製品から試料を採取して分析すると、この値から外れていることも出てきます。改めて化学成分範囲を見てみましょう。

各社の鋼種の成分は、SKD11のJISに書かれた範囲を超えていないのですが、品質のばらつきを少なくするために、成分範囲を絞っています。

(プロテリアルだけでなく各社に言えることですが)、製鋼技術が非常に進んでいて、通常は、さらに狭い狙い値を決めて製鋼されているのですが、巷の噂で、高価な合金(たとえばMo)を規格の下限いっぱいに制御して鋼材コストを下げているという声もあります。 しかしそれは、各社は非常に高い技術力をもってばらつきの少ない鋼材を作っているということで、JIS規格を外れていないので、高い技術力があるのですが、成分狙いの違いでの機械的な性質が変わるのは確かですが、どのように変わるのかは簡単にはわかりません。

しかし、メーカー差があることは確かですので、鋼材を使う側としては、「気に入ったメーカーの製品を選ぶ」ということしかできません。

各鋼材メーカーの特徴や使い勝手は出てきます

製造各社はポリシーを持って製品を作っていますので、当然、各社の材料特性が同じということはありません。

そして、カタログやミルシートなどですべてが分かるものではありませんし、各種の試験データがあっても、それは1つの結果を示すものというように見る必要があります。

例えば、カタログに焼戻し硬さ曲線や変寸のグラフがあっても、それは1つの試験例で、ほとんどは品物の大きさが違うので、その通りにならないのですが、試験の結果は非常に参考になります。むしろそれがないと、どのように熱処理していいのかがまったくわかりませんから。

このように、カタログ等のデータは、一つの結果ですので、それを活用することが大事で、カラログの試験データは非常に貴重です。

ただ、簡単に作成できないので貴重ですが、欲を言えば、多くのデータがないのが残念です。

(2)強度・じん性などの機械的特性

SLDの単品カタログでは、いずれもSKD11よりも優れています・・・という内容が示されていますが、これらもそんなに利用度が高いものではありません。

・・・と言っても貴重なデータですので、見るポイントを説明しておきます。

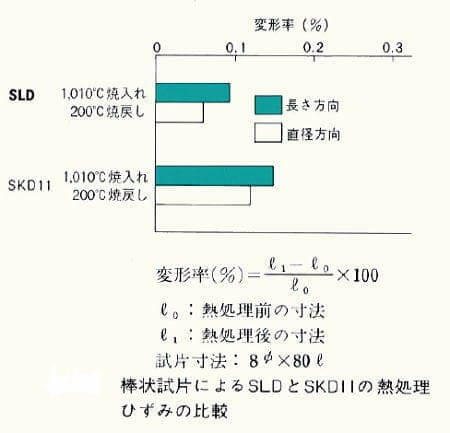

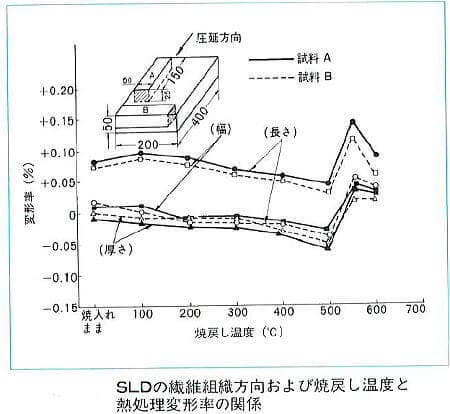

(1)ひずみ量

この図は、絶対的な数字ではなく、一つの例だという程度に捉えておきましょう。

SLDやSKD11の変寸量は+0.1%程度で、必ずこのようになるものではありません。

ここでは、長手方向に鍛伸されたものとその直角方向では変寸量が異なるという点を見ておいてください。

つまり、どういうように鋼材を加工するかで変化にしかたが変わります。 さらに、実際の鋼材では、圧延方向による影響はもっと大きい場合もあります。 ただ、この変形率と焼戻し温度による変化の傾向は変わリません。

しかしこの図は直線方向の変化だけの数字ですが、通常の品物での熱処理後の変形は立体的に発生しますので、変形を数値で捉えるのは難しいことです。

一般的に、長さ方向と直径方向の熱処理後の寸法の違いは「成分+製鋼+熱処理」で変わります。

いつもこのような傾向(数値)ではありませんし、ここでは、材料方向の違いでの変寸率が0.1%と数字小さいようですが、1mの品物を熱処理すると、1mm違う寸法になってしまうということですので、これが3次元的になると、0.01%でも「熱処理変形」となって、すごい大きな影響を及ぼすことを知っておいてください。

穴ピッチや形状の狂いを嫌って、変寸量を推定して熱処理をしなければならないこともありますが、経験的にはメーカー差、鍛錬比等の製鋼時の影響及び品物の大きさや断面寸法などで、驚くほど異なるのが実情です。 変化要因がたくさんあるので、何十年たっても、品物の形が変わると、変形を把握しきれないのが実情です。

通常は長さ方向に延伸して圧延・鍛造しますので、ここでは、「長さ方向の変化量は幅方向(直角方向)よりも大きい」ということを覚えておくと、一般的には、材料が長くなる方向に圧延や鍛造で伸延されますので、そうすると長さ方向の相対変化量が多くなります。

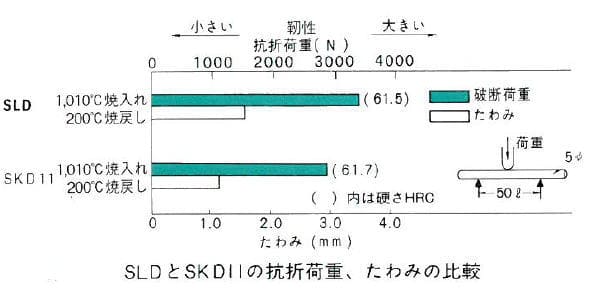

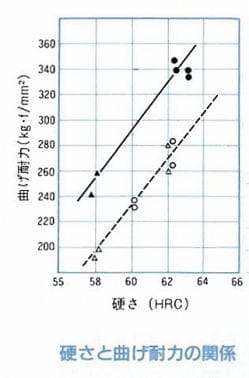

(2)抗折試験

プロテリアルのSLDでは、ここに書かれている「φ5x支点間50mm」での試験が標準になっていますが、データを見る場合は、各社が同じ条件で試験していない場合が多いので、試験条件に注目してください。

プロテリアルの他のデータには、破断荷重(抗折荷重)xたわみを「吸収エネルギー」と考えて「静的なじん性値」として表示し、鋼種間の比較をする図表も多く見られます。

この試験では、58HRC以下程度の硬さになると、試験片が折れないこともあるので、その硬さ以上は抗折試験で、58HRC以下は10Rシャルピー衝撃試験で比較される場合が多いようですが、いずれにしても、高い硬さの試験は非常に危険で、毎回の試験値も非常に変動しますので、簡単に試験できない貴重なデータです。

さらに、試験をするにあたっては、試験片の採取位置が結果に作用しますし、また、その他の機械的性質(強さ、じん性など)も 材料方向のとり方によって大きく変わります。

そのために、伸延方向を「L方向」、 それに直角の方向を「T方向」と表現される場合があり、機械的性質の試験片は、断りがなければL方向にとった値が示されているのが一般的ですので、表記のない場合は、長く伸展されたL方向の材料による試験と見ることができます。

つまり、これらの試験値は、製鋼時の鋼塊の大きさ、鍛造の仕方、試験片を採取る品物の大きさ、採取位置などの影響を受けます。

もちろん、プロテリアルでは、試験片の採取方法などを標準化して、他鋼種と比較していますが、実際の鋼材から採取した試験片で抗折試験をすると、ここに示すような良好な値にならないことも多いということを知っておきましょう。

例えば、実際の品物(の大きさの鋼材)から試験片を切り出して試験をすると、全く違った値になリます。

これを「実体から試験片を採取した試験」といいますが、実体での抗折試験や次の衝撃試験値などは、カタログ値に比べると、かなり低い値が出ます。

このために、実体の試験値が低いので、何かの製造過程の問題だなどと指摘する人もいるのですが、カタログなどの値は「実体」の試験値とは異なることを知っておく必要があります。

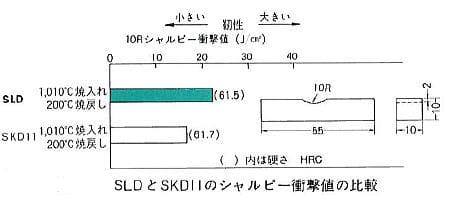

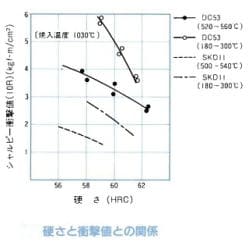

(3)シャルピー衝撃値

このシャルピー試験は、図のように特殊なノッチ(切り欠き)形状が採用されています。 この試験片形状はJISには規定されいないプロテリアル独自の試験方法です。

ただ、高硬さの試験では、ノッチの形状やノッチの加工精度で大きく結果が変わることもあって、大同特殊鋼の前身の特殊製鋼では12Rの試験なども行われていましたが、工具鋼では、当時の日立金属がこの試験を先導していたこともあって、性能比較をする上でも便利なように、現在では、この図中にある「10Rシャルピー試験」が行われることが多いようです。

つまり、10Rシャルピー試験はJISに規定されていない形状ですが、国内標準になっています。 しかし、ノッチの有無や形状だけでなく、試験環境の影響も大きいので、各社データーの数字だけで比較するのは問題で、もしも、鋼種間の数値比較をしたい場合は、その条件を統一しなくてはならないので簡単なものではありません。

***

(参考)個人的な見解ですが、平成年代初期に、各社の鋼材品質が極端に向上しました。それまでSLDは他社の同系統の材料に比べて、共晶炭化物の大きさが小さく、衝撃値が高かったのは事実でした。そして、当然ですが、その反動で、硬さも出にくく、耐摩耗性試験をすると、他のメーカー鋼種に劣っていましたが、それもSLDの特徴と言えるでしょう。

近年は、次第にメーカー差がなくなってきた感じですが、当時は、その特徴別にメーカーを選んで鋼材を調達していたくらいに各社のSKD11は特徴的だった記憶があります。

しかし近年はこの傾向も顕著ではなくなりました。各社の材料全般に言えることですが、近年の材料は非常に高品位になっています。

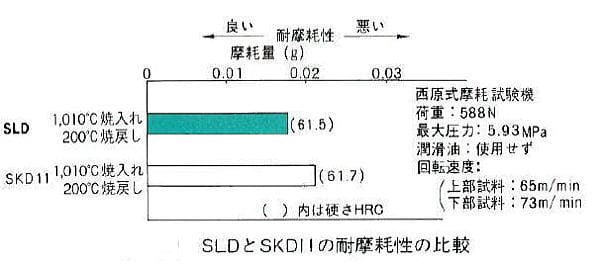

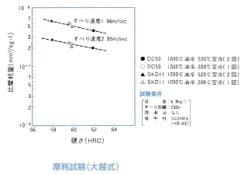

(4)摩耗試験

近年は「大越式迅速摩耗試験機」が使われることが多いのですが、ここでは「西原式摩耗試験機」による結果が示されています。

摩耗試験の数値は、試験機や摩擦条件を一定にして試験した場合には、摩耗減量の少ないほうが耐摩耗性が高いということです。

一般的に、耐摩耗性は、硬さ、炭化物量、炭化物の大きさ、炭化物の種類で決まり、耐摩耗性が高いとじん性は低くなります。

普通は、じん性が優れていれば耐摩耗性は落ちるのですが、このような結果を示している理由はよくわかりませんが、一つの結果として見ておいてください。

(参考)これはあくまでも1つの試験例です。 私の経験では、摩耗試験の結果のばらつきは非常に多いために、一般的な耐摩耗性の優劣の評価は、成分、組織などから、マトリックス硬さ、炭化物の種類形状などを含めて、摩耗試験をやってみて総合的(経験的に)に評価しています。

だから、成分や熱処理がほぼ同じで、じん性も耐摩耗性も高いのは、何か理由がありますから、これは、私の感覚では、かなり「無理をしている図」だと思っています。

摩耗試験の摩耗量は、(西原式などの試験方法でもそうですが)熱処理方法と硬さ、炭化物量、炭化物分布などとの影響を受けやすく、私の経験では、昭和年代では、SLDは他社材に比べて、相対的に1次炭化物の大きさが小さい傾向にありましたので、じん性はたしかに高かったのですが、耐摩耗性は大きな炭化物のものより劣るのが普通で、他社材に対して、耐摩耗性は低いと評価していました。そのために、ここに示された内容は、何が結果に影響しているのかがわかりにくいものです。

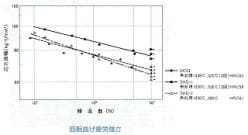

(5)回転曲げ疲労試験

このグラフは右下がりの部分は試験片が破損したときの回転数で、平行になっているところは折れない状態を示しています。

この図は「アイソトロピー」という表示が曲者です。 アイソトロピーは日立金属時代のキャッチフレーズで、等方性が高いと意味の言葉でしたが、SLDが「清浄度が高い」「炭化物が均一」などの意味合いでしょうか。 等方性を高くすると特性が良くなるのはわかりますが、ある意味で、試験結果が良くなるように作為している感じもありますから、見方に注意する必要があります。

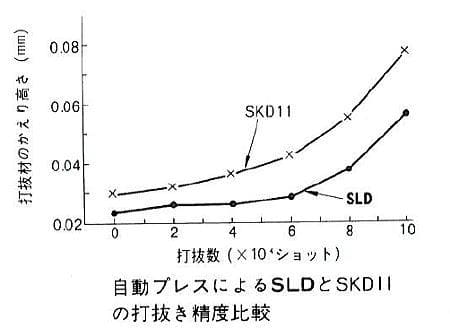

(6)打ち抜き精度

これは、試験の1つの例だという程度に見ておけばいいでしょう。

***

これはSLD単品のカタログですので、優位なデータが示しにくかったからこのような試験結果を示しているのでしょうが、それを悪く言うのではなく、プロテリアル(旧:日立金属)は、素晴らしいメーカーで、いろいろな試験データをたくさん開示していますので、これらの数値は非常に貴重なものです。

何よりも、SLDの良さは、50年以上愛されている鋼種です。 実際に他鋼種と比較をしてみると良否は分かりますし、もちろん、他社のSKD11に相当する材料も同様ですが、一般的には、SLD(SKD11)を基本にして、もっと耐摩耗性が高い材料はないか、もっとじん性が高い材料がないか・・・という鋼種選定の考え方をしますので、このSLDの特性を知ることで工具や刃物に最適な材料を考えていくことが可能になります。

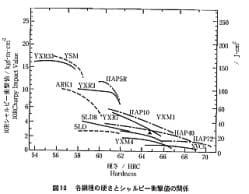

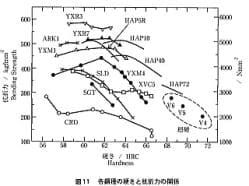

同社カタログ(プロテリアルから「冷間工具鋼」の総合カタログが出ています)には、下のように比較値を掲載して鋼種選定ができる資料が提供されています。

まず、基本的にSLDの特性を掴んでから、対象になる鋼種との優劣を比較して鋼種選択を考えることがいいでしょう。

これらのグラフからは、①じん性値と耐摩耗性は相反する性質であること ②硬さが高くなるとじん性が低下していくこと ③同じ硬さであっても、成分(鋼種)によってじん性値が異なることを見ていきます。

工具や刃物に対してベストな鋼種を選ぶことと、最適な状態の熱処理をすることの必要性や重要性などがこの数値から読み取る事が必要なのですが、これらのデータを提供しているプロテリアル(旧:日立金属)の素晴らしさが感じられます。 これらについては、機会を見て別に説明することにします。

◎ 大同特殊鋼の DC53

このDC53は、「じん性の高いSKD11」というPR(売り方)を大同特殊鋼のサービスマンがしていたこともありますが、現在では、「8%クロム系」の鋼種として分類されていて、いろいろな用途向けに使いやすい優れた鋼種です。 (各社も8%Cr系の鋼種を製造していますが、DC53が最も入手のしやすいようです)

これもあって、DC53のカタログでは、SKD11と対比したデーターを示して、SKD11以上の性能であることがPRされています。

8%Cr系の鋼種とSKD11のような12%Cr系の鋼種は、違った系統の鋼種ですが、SKD11に変えて販売したい意向があったからこのような比較になったのかもしれませんが、適材適所で考えるのがいいでしょう。

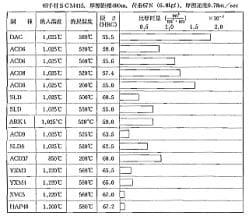

8%Cr系の鋼種は、上の基本成分に見るように、SKD11のじん性不足を補うために炭素量を少なくして炭化物量を減らし、耐摩耗性の減少は、Mo量を多くして、高温焼戻しによって高い硬さを得ることで耐熱性と耐摩耗性を高めているという成分設計の鋼種といえます。

もちろん、大同特殊鋼では、DC11(≒SKD11)も広く販売されているのですが、プロテリアルさんのSLDに対抗するために、大同特殊鋼さんは価格的にも頑張っている感じもしますし、特性の違いは歴然ですから、両者の違いを知って使うと良い工具が作れるでしょう。

(1)化学成分

DC53カタログには化学成分は示されていませんが、JIS分類にある8%Cr系の鋼種です。

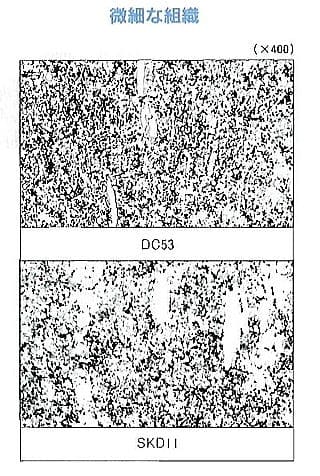

顕微鏡組織の比較(倍率は不明)では、組織中にある白い塊の量や大きさが違っています。この白い塊はCr系の炭化物で非常に硬い組織です。

DC53は8%CrですのでSKD11の12%Crより少なくて炭化物が小さいので、じん性はDC53のほうが高いのは当然ですが、耐摩耗性はSKD11より低いでしょう。

そこでそれを、硬さで補おうという考え方です。

「熱処理硬さ」を見るとわかるのですが、8%Cr系の材料はMo量を増やしているものが多いのですが、Moは500℃以上の高温焼戻しをした時の硬さ上昇が大きいことから、 このことで素地(マトリックス:炭化物以外の部分)の強さを高めたり、高温焼戻しで硬さ上昇するので、これによって耐摩耗性を高めることができるとしています。

つまり、SKD11に比べて炭化物が小さいので「じん性値」も高く、そのばらつきも少ないいのですが、耐摩耗性がSKD11よりも低いので、高温焼戻しによる硬さとともに、高温強度も確保できるという強みがあリます。

もちろん、工具の硬さは耐摩耗性だけに作用するものではないので、SKD11と8%Cr鋼は補完的に使えるということで、用途が増えるでしょう。

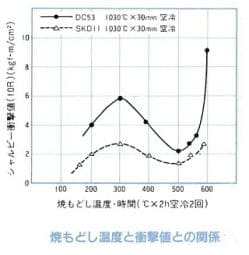

(2)強度・じん性など

DC53のカタログに掲載されているグラフは次のものです。

掲載されている図表は多く、多くはSKD11より優れているという内容になっています。

ただ、プロテリアルのSLDの場合と違う点は、 高温焼戻しを巧みに利用することでその特徴を出している内容が多いことです。

衝撃値の関係や曲げ破断強度などについて、この点をうまく使うといいということが示されていますが、このことについても次ページの熱処理との関係の中で説明しますが、使用する品物の硬さ範囲を考えないといけない点に注意しなくてはいけません。

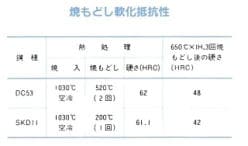

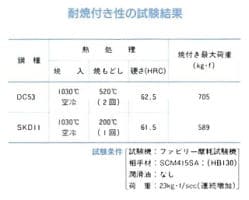

焼戻し軟化抵抗や耐焼付き性の図表を見るときも、そもそも、DC53は高温焼戻しをすることでSKD11との優位性が出てくるといっているので、 同一条件の試験ではないことにも、同じく注意しなければなりません。

とはいっても、DC53はじん性が高く、熱処理での硬さ操作範囲が広い、使いやすい材料です。

◎ それでは、どちらがいい?

この質問は愚問と言ってもいいのですが、一般のかたで、鋼材に詳しくない人にこのような質問をされることがよくあります。

先にも書きましたが、そもそも、成分や作り方が変わると何かが変わります。硬さが高ければじん性が低くなりますが、同レベルの硬さであっても、 熱処理温度やそれに伴う特性は変化します。

ある材料に対して「この特性をもっと上げたい」というような考え方では、アプローチの仕方があるのですが、「どっちが良い?」という問いには答えにくいでしょう。

次ページでは、熱処理を含めた考え方や、カタログに示されたからくりなどを考えていくことにします。

→ 次のページへ

Page Top▲

R1.11 図表入れ替え R6.9月に確認