熱処理用語の説明

本文「ナイフを造りながら熱処理の基本を学ぼう!」に出てくる用語について簡単に説明しています。

このHPでは、焼き入れ、焼き戻し、焼きなましなどの用語は、JISの用語に従って、焼入れ、焼戻し、焼なましと表記しています。

【注意】読み流してわかるように書いていますので、学術的には若干の問題がある書き方かもしれませんが、けっして間違ったものではありませんし、ここでの目的は熱処理を理解するためですから、正しい専門知識を学びたい場合は、書籍を利用ください。

このページだけを読んでもいいのですし、本文と相互に利用していただくのがいいでしょう。 →本文に

1. 鉄鋼の熱処理

◎鋼(はがね)

鋼は鉄と炭素の合金ですが、炭素は鉄の中には2%程度しか固溶しません。

この2%は重量%で、これより多くの炭素を溶け込まそうとすると、炭化物や炭素が組織中に出てくるので、鋼の組織とは違ったものになるために「鋳物(いもの)」に分類されます。

このことから、鋼に分類される炭素量は、0.0数%から2.数%の鉄合金が鋼と言えます。

また、鋼種のほとんどは鉄と炭素以外の元素を含みますので、純鉄というのは実験的に作られるものしかありません。

一般的には、鉄グギやSS400などの軟鋼も純鉄と同様に扱ってもいいでしょう。

◎熱処理

鋼の熱処理の目的は、機械的性質(強さやねばさなど)、化学的性質(耐食性など)や色や見かけを変化させるものなど広範囲にわたっていますが、JISの熱処理加工は全体熱処理としての「焼ならし」「焼なまし」「焼入れ・焼戻し」と浸炭、窒化、炎などの表面熱処理を規定しています。

普通に「鉄鋼の熱処理」と言えばこれらを意味します。

そのほかに熱処理説明で出てくる用語に、ステンレス鋼などで耐食性向上のための溶体化処理や時効処理がありますが、本文でも取り上げていません。

2.焼入れ・焼戻し(焼き入れ・焼き戻し)

JISでは焼き入れ焼き戻しは、「焼入焼戻し」と表記します。また、単独では、焼入れ、焼戻し と表記します。これは、JISの前身であったJHS(日本熱処理工業会規格)の表記を引き継いでいるようです。

炭素鋼を水焼き入れすると非常に硬くなります。この硬くする処理が「焼入れ」です。

その硬さの程度は炭素量によって変わります。

品物が大きくなると十分な硬さが出なくなるので、Mn・Crなどの合金元素を加えると、油冷や空冷でも硬さが低下しにくくなることから、様々な鋼種が販売されており、それらの焼入れ温度などの熱処理条件はJISやメーカーカタログに示されています。

「硬い=もろい」ので、工具などの用途に応じて焼入れ後なるべく早い時点で「焼戻し」をします。

焼戻しは150℃~650℃程度の温度で行われる場合が多いのですが、焼戻し温度に伴って、硬さだけではなくその他の性質や状態(じん性や寸法変化など)が変化します。

これについてはメーカーのカタログに示されている場合もありますが、メーカー等の試験は小さな試験片で行われたものですので、実際の品物について理解するには簡単ではありません。本文では熱処理の1例を示していると考えてください。

3.ステンレス鋼

ステンレスとはさびないではなく、「さびにくい鋼」ですが、現在は大きく5系統に分類されています。

このうち、焼入れをして硬くなるのが「マルテンサイト系ステンレス」で、ステンレス包丁などに使われているものです。

流しのシンクなどに使われる13Crステンレスや食器などに使われる18-8ステンレスなどは、このマルテンサイト系ステンレスとは別系統のものです。

18-8ステンレスなどのオーステナイト系ステンレスは非常に耐食性か高く、焼入れしても硬くなりません。

焼入れする(マルテンサイト系)ステンレス鋼の多くは1000℃を超える焼入れ温度ですので、専用設備(炉など)がないと正しい焼入れができませんので、専門の取り扱い業者に依頼するのがいいでしょう。

4.合金成分

主なものに Mn、Cr、Ni、Mo、W、V などがあります。

これらのほとんどは「レアメタル」と呼ばれていますが、そのほかにも「レアアース」なども加えられている鋼種もあります。

これらを添加することで機械的性質が向上したり、焼入れ性能が向上するなど、様々な性質が変化します。

しかし、多く加えるほど良いというものではなく、その他の元素との兼ね合いもあり、特に工具鋼分野では各社各様の鋼種が販売されています。

5.硬さ

通常は「硬さ計」で測定した値を言います。「硬度」という人も多いのですが、JISでは「硬さ」としていますので、ここでも「硬さ」ということにします。

硬さ計には、ダイヤモンドなどの硬いものを押し込んで、その押し込み程度を測る「ロックウェル硬さ」が比較的多く使用されており、大きな品物では、反発硬さを測る「ショアー硬さ」がよく使われます。

そのほかにも様々な硬さ計がありますが、実用的に「硬さ換算表」による相互比較ができるようになっていますので、どのような硬さ計で測定しても、おおよその硬さが比較できるようになっています。

硬さは製品性能を決定するものですので、非常に重要で奥深いものだということを知っておいてください。

6.ロックウェル硬さ

硬さの再現性や安定性が高いので、最も一般的に使われている硬さ計です。

その中でも、ダイヤモンド円錐を150kgの力で押し込む「Cスケール」が多く使用され、HRC で硬さ表示されます。(エッチアールシーと読みます)

刃物など要求される硬い硬さは60HRC前後ですが、このときの圧痕(測定痕)の深さは0.1mm程度です。

熱処理後の硬さを測定するためには、いずれの品物でも品物の表面を平滑にしたところを測定するので、硬さの測定跡を残さないようにすることはできません。

もしも品物に傷をつけたくない場合には、事前に測定か所を指定したり、ほかの品物で代用するなどを打ち合わせておくことは必要です。

7.調質

焼入れ・焼戻しのうち、機械構造用鋼に対して、約500℃以上の焼き戻しをして均質性や強靭性の高い状態にする熱処理のことで、高い硬さが必要な場合は、焼入れ・焼戻しと言います。

見にくい図ですが、これは、SCr2という鋼種のジョミニ試験したものを100℃から600℃に焼き戻しした時の硬さを示しています。

ジョミニ試験はφ25の丸棒の1端を水冷して端面から外周部の硬さを測る試験です。

100℃の焼戻しでは、端面の表面硬さが50HRC、20mm離れたところで30HRCですが、600℃で焼き戻しをすると、端面で24HRC、20mm位置18HRC程度と硬さ差が縮まっています。 表面と内部硬さの差が少ないので、均質になり、さらに硬さの低下とともに強靭性が増した状態になります。

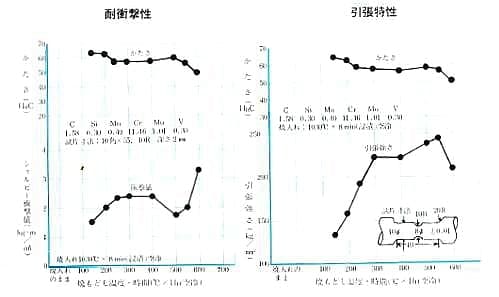

構造用鋼では、硬さが低下するとじん性(強靭性)は増しますが、工具鋼などの高合金鋼では必ずしもそのようにならず、材料メーカーなどが公表している「硬さ-衝撃値」などの結果を参考にしなければなりません。

8.刃物鋼

JISではこのような呼び方や分類はありませんが、「刃物に用いられる鋼種」という意味合いです。

刃物の硬さもいろいろですが、硬ければ「もろい」ので、使用する硬さ範囲でその他の刃物特性の良いものが「刃物鋼」に適しているといえます。

炭素工具鋼系、低合金工具鋼系、ダイス鋼系、高速度鋼系、粉末工具鋼系などの、いろいろな鋼種があります。

鋭利な冷間用刃物には切れ味が良いことで炭素工具鋼系や低合金工具鋼系が好まれます。しかし近年は高価な高速度鋼系や粉末系、高合金系のステンレスも用いられています。硬さは58HRC以上が出ることを目安にします。

9.粉末ダイス鋼

耐摩耗性が高いという性質は、①硬さ ②炭化物(種類、量、大きさ)で決まります。

通常の製造方法(これを業界用語で「溶製」と言います)では鋳型に鋳込んで鋼塊を作るときに、均一でじん性が高いものを製造しにくいために、一度、溶湯から粉末を作り、それの粒度を選別して、もう一度固めて鋼にしたものを「粉末ハイス(粉末高速度鋼)」と呼んでおり、いろいろなメーカーからたくさんの鋼種が市販されています。

また、型材などの用途で用いられるもので、粉末ハイスと同様の工程で作られているものを「粉末ダイス鋼」といいます。用途によっては、粉末ハイス以上の耐摩耗性を持ったものなどが作られています。

これらの粉末冶金(やきん)法を用いると、高価ですが溶製のものより優れた性質を持っているものや、今までなかった成分のものが作られるようになってきています。

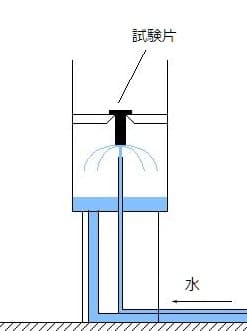

10.水焼入れ

冷却性能は水冷>油冷>空冷 で、炭素工具鋼などは水冷で焼入れ(焼き入れ)します。

しかし、変形が大きいので、型材などでは油冷、空冷で焼入れできる「焼入れ性の良い鋼種」が用いられる傾向にあり、さらに、現在主流の真空炉(熱処理炉)の多くは窒素ガスで冷却する方式が多いので、水冷鋼を扱わない熱処理業者さんも増えています。

これらの水焼入れ鋼は、日本刀のように刃先が硬く、肉厚部分が少し柔らかくて鋭利で強靭な刃物になります。

高温の品物を水中に入れると、表面から水蒸気が品物表面を覆うことで冷却が遅くなり、硬化しにくい状態になったり、部分的に硬さにばらつきが出ます。

このために、水中で強く振ることや、流水を使ったり、噴霧することの他、食塩水を使うことで冷却性能が上がります。しかし、冷却むらによって変形や割れが発生するので注意する必要があります。

11. 質量効果

品物が大きくなると、その保有熱量のために焼入れの際の冷却速度が低下して、小さな品物に比べて硬さが低下します。それを「質量効果による硬さ低下」という言い方をします。

通常は表面硬さの低下とともに、内部の硬さも低下しますし、機械的性質も変わっています。それを防ぐためにはMn、Crなどの焼入れ性を増す元素を加えた鋼種を用いることも一つの方法です。

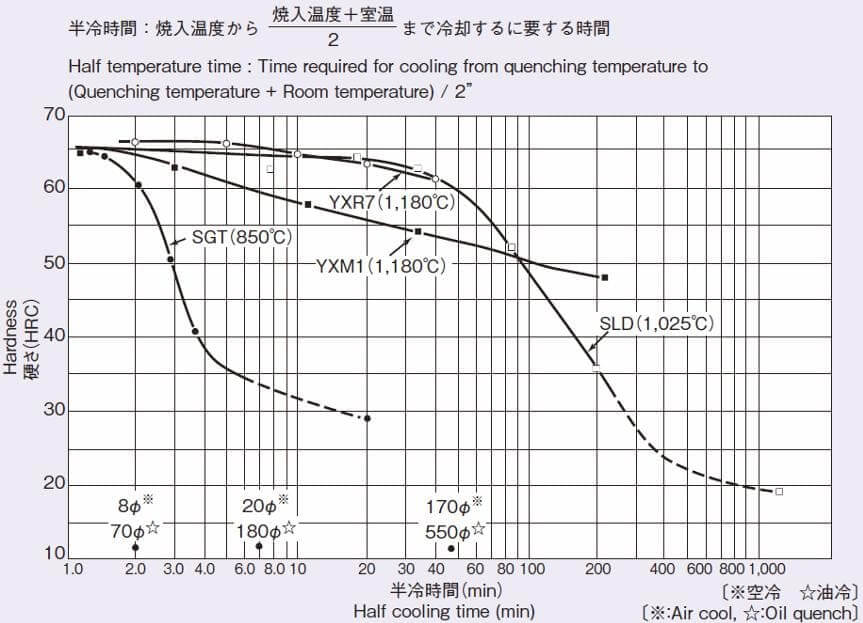

しかし、熱処理後の硬さは「表面硬さ」のみで判定しますので、内部の状態を推定するのは難しいことから、ジョミニ焼入れ試験やCCT曲線から推定したり、プロテリアル(旧:日立金属)の「半冷曲線」から推定する・・・などの方法もありますが推定の域を出ません。

実際の焼入れ(焼き入れ)においては、いろいろな要素が加わるために、実際に断面硬さを測らないとどうなっているのかがわかりません。

このように、現実的には内部の硬さがどうなっているのかを知ることは難しいので、焼入れ性の高い鋼種を使ったり、熱処理後の加工量を小さくするなどの対策も考えておかなければなりません。(焼入れ性の項目を参照)

12.焼入れ性

(WEBの図をお借りしました)

(WEBの図をお借りしました)構造用鋼などでは、左図のように焼入れ温度に試験片を加熱して端面に水をかけるジョミニ一端焼入れ性試験などがあります。

丸棒の側面の硬さを測ることで硬化深度(どのくらい硬くなるのか)を測定できますが、焼入れ性がいい鋼種などでは全体が硬化してしまいますし、試験方法が水冷のみであるので、空冷や油冷をする鋼種には少し問題なので、利用範囲は限られています。

大径(大きな形状)の焼入れした工具鋼の品物では、品物の断面を直接切断して測定するのは困難な場合も多いので、中心部の硬さを推定する方法として、プロテリアル(旧:日立金属)の「半冷曲線」が考案されています。

この図では、例えば、SGT(JISのSKS3)では、φ70の品物を油冷した時、表面は65HRCの時、中心硬さは60HRCですがSLD(JISのSKD11)では中心の硬さ低下がないことがわかります。

13.焼なまし

鋼を柔らかくする目的で、完全焼なまし、球状化焼なまし、低温焼なましなどが、均質化を高める目的で拡散焼なましなどがあります。

(これらの表記も、JISにそって、焼きなまし→焼なましとしています)

拡散焼なましは異質ですので、これを別にすると、硬さの低下度合いは、球状化>完全>低温 の順になります。

通常販売されている鋼材は、最も加工しやすい状態に焼なましされていると考えていいでしょう。

低温焼なましには、軟化焼なましや応力除去焼なましなどに分類される場合があります。

詳しい説明は他にゆずるとして、鋼を高温に熱すると組織が変化し、また応力などが均一化する方向に働きます。

しかし、冷却むらは応力の再発生につながりますし、加熱中に自重などによる変形や表面の変質(酸化・脱炭など)があったり、矯正(曲がり取り)された状態で鋼材が販売されているので、新たな応力が残留していることもあるということを知っておく必要があります。

また、後工程で焼入れ焼戻しをするものであれば、硬さの変化は内部応力の変化ですので、この辺りの考え方を間違って理解している人も多いので注意しましょう。

14.高周波熱処理

主に、焼入れを高周波加熱による場合が多いので、高周波焼入れと称される場合が多いようです。

高周波電流を加えたコイルを鋼の品物に近づけると誘導作用で発熱します。定位置ですと無限に温度が上がるので、移動することで焼入れ温度になるようにして、移動しながら加熱部分を冷却します。

加熱は高周波の周波数と関係があり、周波数が高くなるにつれて表面部分のみの加熱になり、周波数が10KHzで3㎜程度、1Khzで5mm程度の硬化深度が得られるというイメージです。

多くは機械構造用の焼入れに用いられるため、冷却は水溶性の焼入れ材を使いますが、この多くは水と油の中間的な冷却能力に調整されているために、通常の全体焼入れよりも硬さが出やすく、表面が強い圧縮応力状態になるために、円筒ロールなどでは疲れ強さに優れた製品になります。

硬化深度についてはJISなどの規定がありますがわかりにくいため、仕上げ代(取り代)などを含めて依頼する前に説明しておかないと、「研磨仕上げしたら硬さが出ていない」というトラブルになりかねませんので注意しましょう。

焼戻しは通常、200℃以下で行うので、高周波ではなく、オイルテンパー(油焼戻し)や電気炉が用いられます。

15.ソルトバス熱処理

人体に悪影響があった鉛浴(鉛を溶融してそこに浸漬して加熱する)に代わって、ほとんど無害の塩(塩化ナトリウムや塩化バリウムなどの単体または混合塩)を溶融したところに品物を入れて加熱する熱処理方法で、空気に触れないために表面酸化が起きません。

昭和年代後期から窒素ガス雰囲気炉や真空炉が工具鋼熱処理の主流になってきたため、ソルトの除去処理や防錆対策の必要性に加えて、塩を含んだ排水処理の問題などもあってソルトバス設備は減っていますが、他の設備ではできない「オーステンパー」「マルクエンチ」などの恒温熱処理には欠かせないことや、部分熱処理ができることから貴重な存在として残っているようです。

高速度鋼などでは、窒素冷却よりも冷却速度が速いために保持時間が短くできることや、窒素ガス冷却よりも冷却速度が速いために製品特性が良いということで、その他、流動層炉なども検討されましたが、ソルトバスに代わるものがないために、現在でも特定品の熱処理が行われています。

16.オーステナイト

炭素鋼の常温での結晶構造は体心立方晶で、それを加熱していくと730℃前後で面心立方晶に変化します。この変化を炭素量に応じて「A3変態またはA1変態」と言い、温度を上げて変化した組織のものを「オーステナイト」と言います。

オーステナイト状態になった鋼を速やかに冷却して硬いマルテンサイトなどに変化させるのが「焼入れ」です。

また、ステンレス鋼でオーステナイト系ステンレスと呼ばれるものは、このオーステナイト状態を常温でも維持していることで耐食性が保たれています。

この状態にするために一旦、オーステナイト温度域に加熱して水冷しますが、これを溶体化処理と言い、工具鋼などの硬化のための焼入れと区別しています。

17.マルテンサイト

炭素工具鋼を水冷して焼入れ硬化した状態の組織は体心正方晶になっており、これをマルテンサイト組織といいます。

これは炭素が過飽和の状態にあるので不安定なために、できるだけ焼入れ後の早い時点で焼戻しをする必要があります。

150℃程度に再加熱すると「焼戻しマルテンサイト」に変化し、さらに高い温度に焼戻し(加熱)されると硬さが低下しつつソルバイトなどの他の組織に変化します。

通常の切削工具では硬さとネバさがバランスした焼戻しマルテンサイト状態に焼き戻しされて使用されますので、焼入れ時にはマルテンサイト変態が最大になるようにするのが良いとされていますが、品物の体積や形状のためにしかたなく冷却速度が低下する状態で焼入れされる場合も多いようです。

その場合は、マルテンサイトの硬さより低下します。

18.パーライト

焼入れ時などの冷却速度が遅くなると、マルテンサイトは生成せず、フェライト(鉄)と炭化物(Fe3C)が層状に析出します。

その相関距離によってトゥルースタイト、ソルバイト、パーライトなどと称される状態になりますが、最も相関距離が長いのがパーライトで、これらのうちで鋼の硬さが最も柔らかい状態です。通常は、完全焼きなましをした状態です。

左が亜共析鋼の焼なまし状態の顕微鏡組織で、白い部分がフェライト(鉄)、黒い部分が0.8%Cの共析状態のパーライトで、その部分を拡大すると右のような層状組織になっています。(WEBで写真を借用)

19.酸化・脱炭

鋼を空気中で加熱すると、酸素と化合して鉄の酸化物ができます。これが酸化で、酸化する際に鋼中の炭素などが炭酸ガスや鉄の酸化物になると、鋼中の炭素量が低下して、その部分が充分に焼入れ硬化しにくくなります。

これが脱炭で、ごく表面が硬化しにくいために表面が引張応力状態になるため、焼割れなどの原因になります。

この酸化・脱炭をしないように加熱するのを「無酸化熱処理」と言い、窒素ガス雰囲気を利用したり、脱気した状態で加熱したり、雰囲気を調節するためのガスを入れるなどで熱処理しますが、大気雰囲気の熱処理よりも高価な熱処理法です。

20.結晶粒の粗大化

焼入れ温度を標準の温度以上に高くしていくと、結晶粒が成長して大きくなります。そうなると常温での機械値(特にじん性値)が低下するので、加熱温度を上げすぎないこと、保持時間を長くとらないことが焼入れの際に重要になります。特に温度を上げすぎないことが重要です。

しばしば、「耐摩耗性が必要な場合は『高めの焼入れ温度』にする・・・」という記事が見られますが、これは正しいとは言えません。

特に、自動化された炉では加熱室での初期冷却が遅れるために、その温度低下を見越してこのような表現があるようですが、もしも耐摩耗性を高めたいのならば硬さを高めにすればいいことで、決して結晶粒度を増大させるのがいい方法とは言えません。

21.機械的性質

強さ(引っ張り強さ、圧縮強さなど)、じん性(シャルピー衝撃値)、疲れ強さ(疲労試験)、寿命(摩耗試験)などを機械的性質と言い、( )内の試験などで評価されます。

また、これらは「硬さ」との関係についていろいろな試験が行われていることから、硬さを決めるとこれらの関係がわかるようになっています。

しかし、硬さとの関係の多くは小さな試験片を用いて試験されているものですので、品物の大きさや材料どりの方向によって違ってくるので注意する必要があります。

逆に、機械試験をして品質を確実なものにできるかどうかについても、材料どりの問題や熱処理条件の相違如何などの違いを考えて適用しなければなりません。

最近では通常、熱処理試験は硬さ試験のみの場合がほとんどですので、硬さや熱処理条件を継続的に見ながら品物の品質を判定するのがいいのでしょう。

大同特殊鋼カタログ

大同特殊鋼カタログ22.保持時間

熱処理では、焼入れ保持時間と焼戻し保持時間があります。

焼戻しは硬さを調節する操作が主ですので、温度を高めて時間を短くする方法や温度を低めに時間をを長くするなどの方法があり、硬さは「温度と時間の関数である」として焼戻しパラメータなどで対応できるということになりますが、時間の影響は少なく、品物の温度差が少なければ、あまり気にする必要はないでしょう。

そのために、品物の肉厚で保持時間をきてていることが多いようです。

たとえば、1インチあたり30分ということで込めている所も多いのですが、むしろ、工具鋼などで500℃以上の高温焼戻しをする場合の焼戻し回数の影響のほうが大きいので、「最低2時間程度保持する」などとしているところもあります。

通常は、小さなものでも焼戻しには1時間程度以上の時間がとられるのが普通です。

焼入れ保持時間については諸説があります。構造用鋼などの低合金鋼では「保持時間不要」、高合金鋼では「ある程度の保持時間が必要」というのが大半の意見のようです。

時間より温度の影響が大きいので、均熱されること、結晶粒を増大させないこと・・・が見えない炉の中を確認するのも難しいこともあって、習慣的に実施されている昔からの「1インチ当たり30分」という習わしは、当たらずとも遠からず・・・ではないでしょうか?

23.残留オーステナイト

焼入れ性を増す合金が多くなってくると、焼入れの際にオーステナイト化した組織が焼入れ後にマルテンサイトなどに変化せずに結晶粒界などに残るものを残留オーステナイトと言います。

これは柔らかくて常温では不安定な組織です。

「10%程度まではショックアブソーバーになっていい」という考え方もありますが、強加工によってマルテンサイトになったり(加工誘起マルテンサイト)、時効変化によって変化することなどから、「多いのはよくない」と考えられています。

・・・とはいうものの、たとえば冷間工具に多用されるSKD11では適正焼入れをしても20%以上が残存している状態です。

残留オーステナイトは、常温以下の低温にする(サブゼロ処理という)とほぼ消失しますが、完全に無くするには550℃以上の高温に焼き戻ししないと消えません。

SKD11でこれを少なくする方法に、焼入れ温度を低めにすることや油冷して冷却を早めるなどの方法も考えられますが、ある程度大きな品物になると別の問題が出て小さな試験片での結果のようにうまくいきませんので、残留オーステナイト問題は頭の痛い問題です。

近年は8%Cr系と呼ばれる鋼種が多く出回ってきて、高温焼戻しで高い硬さが出ますので、若干耐摩耗性は低下するもののそれに変更することも1つの方向かも知れません。

24.セメンタイト

鉄-炭素の炭化物Fe3Cをセメンタイトと言います。

パーライトでは層状に析出しますが、過共析鋼では粒界に析出する硬い組織です。焼入れ状態では粒状の炭化物となり、耐摩耗性に寄与します。

25.脆性温度

鋼では、ある温度で衝撃値が低下する温度があり、それを脆性温度(脆化温度)と言います。

一般には350℃前後で衝撃値が低下する「焼戻し脆性(青熱脆性)」、950℃前後での「赤熱脆性」、常温以下で生じる「低温脆性」などがあります。

焼戻し脆性については、構造用鋼などではその温度域を避けることやその温度域を水冷などで早く通過するなどの方法がありますが、工具鋼などでは特にその対策などは行われていません。何か考えたほうがいいのかもしれません。

(ほとんどそれに関する実験値が見たことがありませんが、衝撃値が低下する温度域があることは、衝撃試験結果で現れている鋼種もあります)

赤熱脆性は硫黄含有量が高いと生じるようですが、近年の鋼材は非常に製鋼法が向上し、イオウ快削鋼以外は非常に硫黄量は低減されていますので、この心配はしないでいいでしょう。

つぎに、低温脆性はどのような鋼でも生じると考えたほうがいいでしょう。

低温になると衝撃試験片の破面が脆性破面になって衝撃値が激減する現象を言いますが、最もC量の影響が大きいので、高硬度鋼ほどその影響を受けやすいので注意しないといけません。

冷凍庫内でナイフが折れやすいことや、冬の朝一番に金型が割れやすいなどが報告されていますが、対策としては難しく、金型などは予熱をすること、ナイフなどでは、断面積を大きくするなどの方法以外は対策しにくいものです。

26.結晶粒度

JISではフェライト結晶粒度、オーステナイト結晶粒度に関する規定がありますが、結晶粒度は小さいほど優れていると考えておいていいでしょう。

結晶粒度が小さいことを「細粒」と表現しますが、熱処理でこれを小さくすることは難しいことなので、焼入れ温度を高くして粗大化させないことが重要です。

一般的には、オーステナイト結晶粒度8以上が望ましく、5以下では問題あり・・・と表現されます。

大きくなった場合には、「再結晶化」を利用する「焼なまし」などの熱処理方法も説明されていますが、これは、見かけの細粒化で、元の粗粒が消えるわけではありません。根本的には、熱間鍛造をする以外では細粒化するのは無理です。

27.時効変化

焼入れ焼き戻しした鋼は、時間経過とともに寸法形状、硬さなどが変化することを「時効」(英語でAging:エイジング)と言います。

析出硬化型のステンレスでは、それを利用して硬さを硬化させることを「時効処理」と言いますが、一般的には、時効によって鋼の状態が変化することを望まないのが普通です。

時効による変化は、焼戻し変化や残留オーステナイトの変化などによって発生しますが、これは、焼入れ鋼であれば、完全に除去することはできませんが、事前の対策はあります。

残留オーステナイトの対策には、サブゼロ処理をしたり高温焼戻しをすることや、焼戻し回数を普通よりも1回余分に加えることなどが行われています。

普通は残留オーステナイトは400℃を越えると分解し始めますが、硬さをあまり下げない温度範囲で焼き戻しすることで残留オーステナイトを分解しにくくすることを「安定化処理」と言われます。

関連記事

→ナイフを造りながら熱処理の基本を学ぼう!

→ともかく15分間で熱処理の基本をマスターしよう

Page Top▲