焼入れして硬くなるステンレス鋼はマルテンサイト系ステンレスに分類されていますが、しばしば、一般の工具鋼と違って、熱処理の仕方や性質などがわかりにくいという声を聞きます。

ここでは、ステンレス鋼について、その特徴などとともに、熱処理や機械的性質などについて紹介します。

引用データは、大同特殊鋼HP、プロテリアル(旧:日立金属)カタログ(HY-A1とHY-B10)、同技術資料(No.288)のデータを使わせて頂いています。これらは、一般に公表されていて入手もできます。

ステンレス鋼の特徴とその分類

覚えにくい鋼種名

マルテンサイト系ステンレス

刃物用途の硬さ

炭素とクロムの関係

熱処理の基本事項

焼入れ温度と硬さ

焼入れ時の冷却

焼戻し温度と硬さ

焼戻しの重要性

マルテンサイト系ステンレス鋼の位置づけ

マルテンサイト系ステンレス鋼の熱処理特性

焼入れ温度-硬さ

焼戻し温度-硬さ

実際の熱処理作業とカタログの熱処理の違い

カタログにある硬さが出ない・・・とは

業者さんに全部をお願いするのは難しい?

ステンレス鋼の特徴とその分類

ステンレス鋼は「錆びない鋼」とされています。

通常の鉄板などは「赤サビ」が発生しやすいのですが、台所や食器類のステンレス鋼は、水に濡れても長期間「赤サビ」が発生しないのは、合金元素としてクロム(Cr)がたくさん含まれていて(鋼種によって異なり、12%以上含まれています)、それが不動態(不働態)となって酸化を防いでいるためです。

ステンレス鋼は、錆びにくいために金属光沢が持続するので、装飾的な用途はもちろんですが、耐熱性や耐薬品性が高いこともあって各種容器や工業製品になくてはならないものになっています。

そのステンレス鋼は、結晶組織的・熱処理的に、現在、大きく5種類に分類されて説明されていることが多いようです。

焼入れした硬くなるステンレス鋼は「マルテンサイト系ステンレス」に分類されますが、その他についても簡単に紹介します。

(1)SUS430に代表される「フェライト系ステンレス」

ステンレスの中では、最も安価でポピュラーなもので、安価な部類ですので、台所の流し台などでたくさん使われています。 焼き入れによる硬化はしません。

(2)SUS304に代表される「オーステナイト系ステンレス」

非磁性で耐食性、耐熱性、耐酸化性、低温特性などに優れています。特にそれらの特性に優れる鋼種は高価で、溶体化処理(固溶化処理)とよばれる、1000℃以上の高温から水などに急冷する熱処理を行います。

この熱処理は焼入れのような操作ですが、急冷しても硬くならず、むしろ柔らかくなります。

フェライト系より高価ですし、成分や製造量によって鋼材価格の幅は広く、スクラップなどは磁石につかないことで判別されて、通常の鋼よりも高価に取引されています。

(3)SUS440Cに代表される「マルテンサイト系ステンレス」

焼入れ焼戻しによって硬くなるステンレス鋼で、刃物や強度の必要な部品などに使われます。

炭素量が高いほうが硬くなりますが、炭素は耐食性を低下させますので、他に分類されるステンレス鋼よりも、耐食性などのステンレスとしての性質は若干劣ります。

しかし、刃物などの日常の使用状態で簡単に錆びるということはありません。

JIS鋼種ではありませんが、下に紹介する60HRC以上の硬さがでる鋼種もあります。

(4)SUS329に代表される「2相ステンレス」

多くは「フェライト-オーステナイト」の2相ステンレスで、それぞれの「いいとこ取り」の性質があり、比較的安価で耐熱性があることから、化学プラントなどで多用されています。

これももちろん、熱処理で硬くすることはできません。

(5)SUS630に代表される「析出硬化系ステンレス」

溶体化処理(耐食性付加)→機械加工→時効処理(硬化)という、少し特殊な熱処理をして硬化するステンレス鋼で、高温から急冷すると比較的柔らかくて加工しやすい状態になる(溶体化処理)ので、その状態で成形加工し、その後450-600℃程度の加熱で硬化(時効処理)します。

現在、52HRC程度の硬さになる鋼種も販売されており、耐食性に優れるなど、すばらしい鋼種ですが、高価なのが欠点です。

これらたくさんの鋼種が販売されているステンレス鋼ですが、刃物などで硬さが必要な場合にはマルテンサイト系か析出硬化系の鋼種が使用されます。

ステンレス鋼に規定された鋼種は多くあり、JISには規定されていない優れた特性を持った鋼種もたくさん製造されているのですが、これについては通常の工具鋼などと同様に、オールマイティーに「すべてに良い」という鋼種はありませんので、特徴を活かした使用法を考えて使用しなければならないのはいうまでもありません。

覚えにくい鋼種名

JIS区分の「SUS***」という鋼種名は、数字に系統性がなく覚えにくいものですが、もともとは、アメリカの規格に沿ってJISに規定されたことから、これは今更どうしようもないので、必要なものは覚えるしか方法がありません。

マルテンサイト系ステンレスについて

マルテンサイト系のステンレス鋼は、焼入れ焼戻しによって硬さ(強さ)を調整できるという利点(長所)がありますが、耐食耐酸化性などはオーステナイト系などと比べるとかなり低いのですが、他の鋼(工具鋼)と比べると非常に「錆びにくい鋼」です。

ステンレスに限らず、「全てに優れる鋼種はない」ということが「鋼」の根底にありますが、どのような鋼種にも長短所があるので、それを知って、うまく使う必要があります。

それをおぎなう方法に「熱処理」や「表面処理(表面改質)」があります。

これらによって、鋼にない性質を付加するなどの方法があるのですが、ここでは、焼入れ硬化の基本の考え方を説明します。

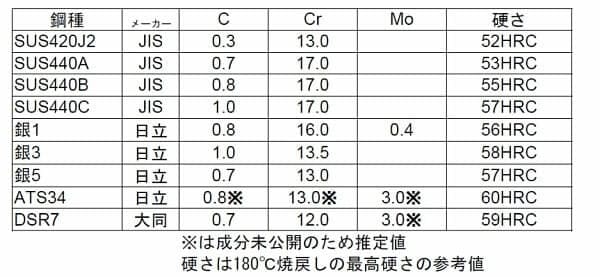

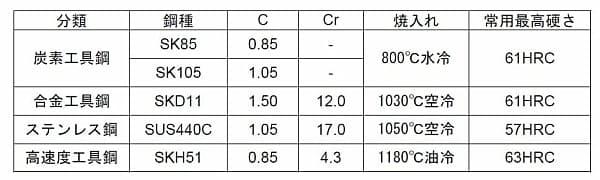

下表にはマルテンサイト系ステンレスのうち、50HRC以上の硬さが出る鋼種をピックアップしています。

JIS鋼種は、下表の上側の4鋼種ですが、ここに示したように、鋼材メーカーでは、これ以外のいろいろな鋼種を製造しています。

ただ、用途に応じて製造されていて、鋼材の販売サイズが揃っていない場合も多いですので、実際に鋼材を収集できるかどうかは鋼材やさんやWEBで情報を得ておく必要があります。

刃物用途での硬さ

刃物に使用するとなると、硬さが高いほうが良いと思っている方も多いと思います。

一般にハサミや包丁などの用途では、58HRC以上の硬さが望ましいとされており、炭素工具鋼で作られた「切れ味の良い包丁」は60-62HRC程度の硬さになっています。

しかし、ステンレス鋼ではATS34やDSR7が60HRCの硬さになるという以外は、通常の焼入れ焼戻しでは他の冷間工具鋼と呼ばれるものと違って、硬さは若干低いと言えます。

それが現状ですので、もっと高硬さを求めるなら、ステンレス鋼ではない鋼種を使う必要があり、そうすると、錆びるのを覚悟しないといけないことになります。

ここに示した、SUS420J2の52HRCという硬さは、低いように思われるかもしれませんが、この硬さは、20mmの板厚の鋼板を切断する鋼板用の刃物の硬さですし、ここに示した系統のステンレス鋼を使って市販の剃刀の刃が作られていますので、ある程度は充分な硬さが出る鋼種だと言えます。

もちろん、できれば、60HRC以上の硬さがほしいところですが、これを満足できる鋼種が少ないのが実情だということを知っておいて、これらのステンレスについて見ていきましょう。

炭素とクロムの関係

焼入れ硬さを出すためには炭素量(C%)を増すことが基本になるのですが、Cは最も耐食性を減少させる元素でもあるので、その量を増すと、耐食性を増すクロム(Cr)を増やして耐食性をおぎなわないといけません。

さらに困ったことに、炭素量を増すと、Crの「炭化物」が生成するので、耐摩耗性は高まるのですが、鋭利な刃先にとっては「切れ味低下」というデメリットがでます。

マルテンサイト系ステンレスを成分的に見てみますと、クロム量は、12-13%と16-18%という成分を基準に設計されているのがわかります。

世の中にある全鋼種のクロム量を見た場合に、若干の幅はあるのですが、1・3・5・8・12・16%を基本に鋼種設計されるのが基本です。

1%はSUJやSKSの合金鋼系、3-5%は熱間工具鋼系、8-12%は冷間工具鋼系、それ以上は耐熱鋼系で、それと何よりも、炭素量が最重要になるのですが、その高炭素、高クロムの成分で、錆びないで、かつ、高硬さが出るようにするというのは、非常に難しい領域にある鋼種だということがわかります。

もちろん、ここには示していない他のMo(モリブデン)、Ni(ニッケル)などの合金成分も関係しますが、いずれにしても、普通の冷間工具鋼(例えばSKD11)のような、60HRCという硬さを出すのは一つのカベのような感じですね。

現在は、カミソリの刃先はステンレス刃が主流になっています。

もちろん、切れ味や鋼材価格は「炭素鋼」が優れているのですが、水に触れたまま放置すると錆びてしまって、翌日には使えなくなってしまいますので、少々高価でも数日間使えるステンレス鋼に置き換わってきたのですが、様々な工夫と技術改良で、錆びにくい特徴と切れ味を兼ね備えた良い製品になってきたのは実感されているのではないでしょうか。

熱処理の基本事項

マルテンサイト系ステンレスの熱処理を理解するために、一般工具鋼の熱処理を含めてその違いを見ていくと熱処理の本質がつかみやすいので、まず、それから見ていきます。

鉄鋼種全般に通じる、熱処理温度の捉え方を見てみましょう。

焼入れ温度と硬さ

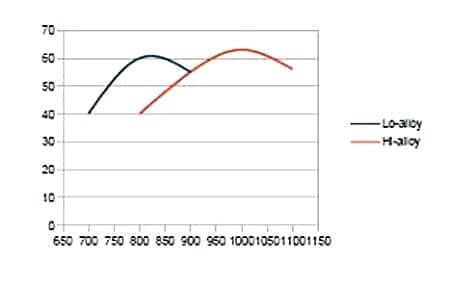

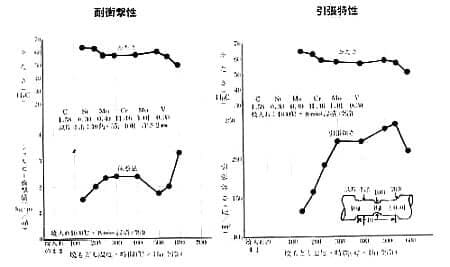

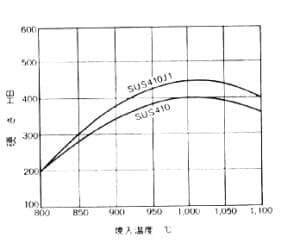

これは、高合金、低合金鋼の焼入れ温度と焼入れ硬さを示す模式図です。

どのような鋼も、温度域や焼入れ硬さレベルは異なりますが、このような中央が膨らんだ硬さ傾向になり、硬さのピークの手前の温度域(上のLo-alloyはSKやSKSに分類される鋼ですが、この図では760-810℃です。

ステンレス鋼などのHi-alloyでは若干高めの960-1000℃など温度が「標準焼入れ温度」が奨励されます。

硬さのピーク以下の焼入れ温度では充分な硬さが得られませんし、ピークを超えると、結晶粒が大きくなって機械的な性質が劣化します。

特に高い硬さで使用する高硬さのマルテンサイト系ステンレスでは、残留オーステナイトが増えることで、焼入れ加熱温度をあげても硬さが出にくくなります。

これはどのような焼入れでもそうですが、標準焼入れ温度を指定された温度からはずれないように熱処理するのが基本です。

焼入れ時の冷却

これについても、鋼種ごとにカタログなどに指示されています。

炭素(C)やクロム(Cr)は、焼入れ性を高める元素で、それが多いので、焼入れ性は高い部類に入るために、ナイフのような薄いものでは、「空冷」で充分硬化するものがほとんどです。

しかし、あえて「油冷」と指定されているものもあります。

「硬さ」の出にくさよりも、焼入れ組織的にそれを指定されていることもあって、基本的にはメーカーのカタログなどの指示によるのが無難です。

ただ、薄い刃先が重要なナイフ類では、空冷で焼入れする方が油冷するよりも「焼入れ時の変形」が少ないこともあり、空冷でも組織的な問題もなく、充分硬化すると考えていていいのですが、実作業における冷却の問題(トラブル)について理解しておく必要があって、これは、あとで説明しています。

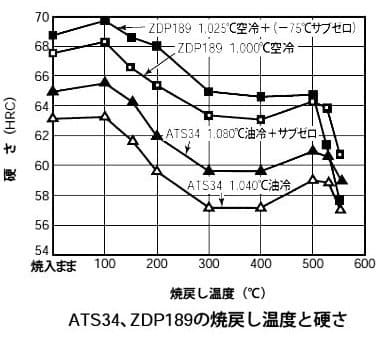

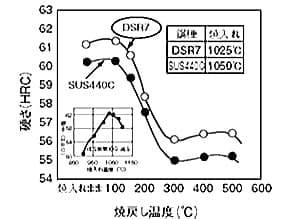

焼戻し温度と硬さ

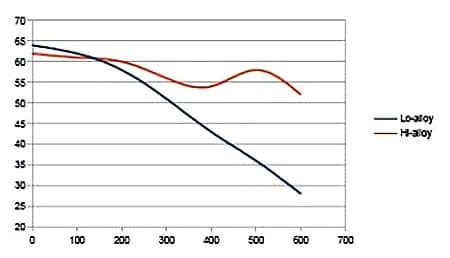

次に、焼戻しの硬さ傾向ですが、この図のように合金成分によって異なります。

SUS440系統の材料は、Hi-alloyのように500℃付近で再硬化します。しかし、200℃程度の低温焼戻しに比べて硬さが低くなるので、硬さが欲しい場合は高温焼戻しではダメでしょう。

高速度工具鋼(析出硬化系ステンレスもそうですが)のように高温での特性を必要とするものは、この性質を利用して高温で焼戻ししますが、それ以外は、強さ、じん性、熱処理のしやすさ・・・などから、250℃程度までの温度で焼戻しします。

SUS440系統を使う場合は、高い硬さが必要な場合がほとんどですので、高温焼戻しをして使用することはほとんどないかもしれません。しかし、品物の安定性を求めるために、硬さを落として高温焼戻しをする用途もあります。

焼戻しの重要性

「絶対に硬いほうが性能がいい」と豪語する方もおられるようですが、ここでは、焼戻しによって若干硬さが下がっても、そのほうが優れている・・・ということを説明します。

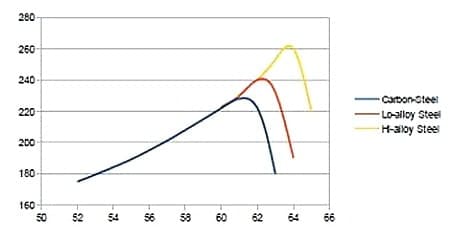

これは、鋼の硬さと引張強さの関係の模式図です。

焼入れは、基本的に「最高硬さ」の状態になるように焼入れするのが基本です。そうすると、最高硬さ付近では、この図のように、引張強さが低下しています。

次の図は、冷間工具鋼の汎用鋼種SKD11(大同特殊鋼)の例ですが、同様に、焼戻しによって、引張強さや耐衝撃性が温度とともに急激に回復していることがわかります。

焼戻しをしないで製品が作られているものもありますが、これは特殊な事情があるためで、通常は、機械的な特性を考えて、温度(とその時の硬さ)を決めて焼戻しすることが必要です。

これは、焼戻しの組織変化などの過程を知るとわかってくるのですが、(ここでは説明しません)上図の傾向は、どのような焼入れする鋼種も同じ傾向になっています。

このように、焼戻しをすることで、機械的性質を回復・向上するために、焼戻しは非常に重要なものです。

小径ベアリング(鋼種:SUJ2)などでは、圧縮強度を低下させずに転動寿命を伸ばすために、120-160℃程度の低い温度で焼戻しされています。

これは、理由があってのことで、一般的には、「破壊(ナイフの割れや欠け)」は(圧縮強度ではなく)引張強度を超えた外力で生じるために、引張強度が回復するように、200℃程度の「焼戻し」は絶対に必要だと考えておきましょう。

その他、(ここでは説明しませんが)特にマルテンサイト系ステンレスのような高合金鋼では、焼戻しをきっちり行なうことで、内部応力の均一化や残留オーステナイトの安定化という役割があります。

さらに、ここに示すメーカーでの熱処理データの多くは、1回の焼戻しのデータですが、実際の熱処理作業はこのような実験環境と違うために、きっちり2回の焼戻しが必要です。

以上のように、高炭素の焼入れ鋼では、絶対に焼戻しが必要なのですが、それでも「硬いほうがいい」「焼戻しは1回でいい」と主張する方も見受けられるのですが、しかしそれは、ナイフなどの工具用途では、間違っていると言えます。

以上の基礎的事項を知って、マルテンサイト系ステンレスの熱処理特性を見ていきます。

マルテンサイト系ステンレス鋼の位置づけ

下表のように、マルテンサイト系ステンレス鋼は、冷間工具鋼の高合金工具鋼(ダイス鋼など)と同じ分類になっていますので、それらと同じ熱処理の知識が必要になるということになります。

熱処理(焼入れ焼戻し)によって硬い鋼が得られるのは、鋼(鉄と炭素の合金)に特有の相変化(これを変態と呼んでいます)を利用しており、焼入れ温度に加熱して急冷することでマルテンサイトという「相」ができて非常に硬くなリます。

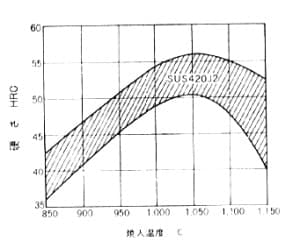

マルテンサイト系のステンレス鋼は12%Cr系のSUS420(この中ではSUS420J2がよく知られる:最高硬さ52HRC程度)るのですが、これは冷間工具鋼の基本鋼種のSKD11に近い成分ですが、炭素量が低い(0.35%)ので高い硬さは望めません。

それ以上に硬さが欲しい場合はSUS440(SUS440Cが最も硬さが高くできる:57HRC程度)が使用されます。

これらのステンレス鋼は、炭素量が高くなると耐食性が低下し、それを補うためにCrを多くすると、やはり残留オーステナイトが増えて硬さが上がらないということになります。

その対応としてはMoを増やして炭化物の状態を変えたり、素地の強度を増すなどの方法で高い硬さを得ようと考えられていますが、鋼材としては作りにくくなっていくので鋼材の価格も高くなります。

炭素量と焼入れした時の硬さは、0.6%程度の炭素量で飽和して、それ以上の炭素量になっても鋼自体の硬さは上昇しない(実際はもっと複雑な状態で簡単に説明しにくい)のですが、0.85%以上に炭素量を増すと、余分な炭素は炭化物となって析出して、その硬さに反映されて耐摩耗性が向上します。

これを硬さ計で硬さを測ると、マトリックス(素地)の硬さに炭化物の硬さが加わって硬さが高くなるのですが、炭化物が増えると切れ味が悪くなるとされます。

切れ味について書かれた書物少ないのですが、私自身は、刃先先端に粒状の炭化物がくると、刃先に丸みができるために切れ味が悪くなるとイメージしているのですが、炭化物が生成する時に微小的にその周りの炭素がとられるので、炭化物の周辺強度が低下して、少しの外力で炭化物が脱落しやすくなることもあって、特に大きなCr系の炭化物などは、それの理由で品物突端の炭化物が脱落すると切れ味が悪くなると考えてれれています。

そのために、炭化物を小さくして均一に分散させる技術で近年は、たとえば、ソーキングなどによって、均質化が図られていて、非常に高性能になってきています。

今後も、新しいタイプの鋼が出現してくるのは間違いないのですが、「全てに良い鋼はない」という原則で考えると、いずれにしても、新しいものに手を出すよりも、「鋼種を極める」のが面白いかもしれません。

マルテンサイト系ステンレス鋼の熱処理特性

それぞれの鋼種についての標準熱処理温度は、JIS鋼種であればJIS 規格に、メーカー鋼種であれば、それぞれのカタログなどに記載されている温度を使用して熱処理します。

ここではそれぞれの説明はしませんが、カタログ等の図表を示します。

先に説明したように、最高硬さが出る手前の温度が標準焼入れ温度です。

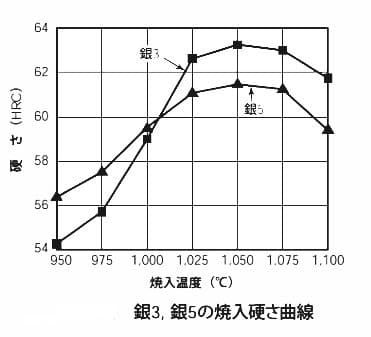

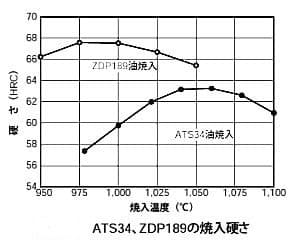

焼入れ温度-硬さ

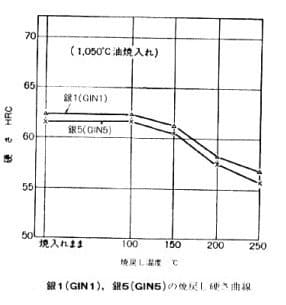

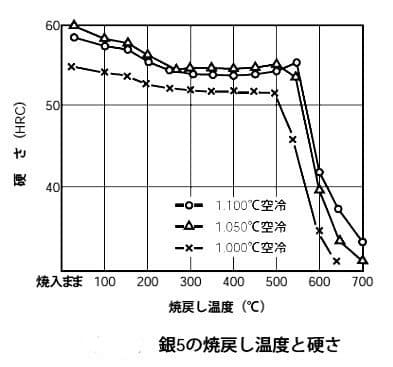

焼戻し温度-硬さ

通常は、300℃以下の焼戻しをします。この焼戻しによって、じん性や残留オーステナイトの安定化が図られます。

焼戻し温度を上げるにつれて硬さは低下しますし、鋼種によってじん性値などの機械的性質が変化しますが、これらの試験値は、すべての傾向を見るものではありませんので、まずは、200℃程度で焼戻しをした時の硬さを基本として、硬さが高いほうがいいのか、低いほうがいいのかを考えるといいでしょう。

例えば、欠けやすいという場合でも、刃厚や刃先角度の問題がある場合のほうが多いので、厚さを増したり、刃先角を鈍角にしたり2段にするなどで解決するのがよく、それでうまく行かなければ熱処理条件を考える・・・という順番でいいでしょう。

硬さを下げる場合にも、焼入れ温度を低めにするか、焼戻し温度を上げるかによって違いますし、硬さを上げたい場合でも、焼入れ温度を高めにするか、サブゼロ処理など別の工程をとるのか・・・などを検討することになります。

これらは、ここでは紙面の都合で説明しません。

「サブゼロ処理」は、焼入れ時の残留オーステナイトをマルテンサイトにするために、炭酸ガスなどで-70℃程度に冷やす処理で、焼入れ直後で焼戻し前にするのが効果的です。

と言っても、別工程になり、炭酸ガスなどを使いますので、これを別に行なうとすると費用がかかりますので、常時行われている処理ではありません。

SUS440Cでは通常の焼入れ硬さが58HRC程度のものが、サブゼロ処理をすると、60HRC程度の硬さが出ます。(ただし、大きな品物では、割れの危険が高まりますのでおすすめしません)

【実際の熱処理作業とカタログの熱処理の違い】

ここまでの話や説明の図は、テストピース(試験片)を用いた熱処理内容です。

これが通常の熱処理作業になると、いろいろな作業の制約があって、上のクラフに示されたような状態にならない場合や同じような条件で熱処理できない場合も出てきます。

例えば、加熱炉の容量(大きさ)が充分であれば、通常は、いろいろな品物を同時に熱処理しますし、硬さ検査も、工程確認の程度しか行わないのが通例です。小ロットの1本のナイフの鋭利な刃先先端の硬さがどうなっているのかなどは、検査しませんし、簡単に検査することもできないでしょう。

その他には、例えば、SUS440Cで58HR以上の硬さがでない・・・などという問題も聞くことがあるのですが、これは、テストピースと実際の熱処理とは違うということから説明しなくてはなりません。小さな単純形状の品物では焼割れが生じることはほとんどありませんが、SUS440Cのような高合金鋼は製造(製鋼)が難しいこともあったり、成分的な偏析が起きやすくなっていますので、品物が少し大きくなると、予想しない問題が起きます。

そのために、急冷を避けることや、焼入れ後に完全に冷やさずに不完全焼入れの状態で焼戻しに移行する、夏場の作業場温度が高くて、温度が下がらない・・・などの焼割れ回避処理をする必要もあって、カタログ値通りの値にならないことは十分可能性があります。

「割れてもいいから・・・」として熱処理することはできますが、たとえば100mm角以上の型材を57HRC程度の最高硬さの要求に答えられない場合も出てきます。

このように、ステンレス鋼の「錆びにくい」という特性は評価できますが、やはり、あっちを立てればこっちが立たない問題は避けられないのです。

その他の硬さの問題を少し取り上げます。

カタログにある硬さが出ない・・・とは

熱処理不良の内容やその原因については、説明は膨大な内容になってしまうのですが、ここで、その難しさを感じていただくために、通常の熱処理作業で「カタログ通りの硬さが出ない」という原因を紹介してみます。(ステンレスに限っていません)

大きな原因分類で考えられることは、「焼入れ温度が低い」「焼入れ時の冷却速度が遅い」「焼入れ時の操作が不適当」「焼戻しが不適当」「硬さ測定上の問題」などがあります。

このうち、「焼入れ温度が低い」という原因に対して、炉や炉内の温度精度など見えない管理部分の原因も考えられますし、自動制御された炉では、機器の構造や特性などが関係しますし、さらに、焼戻しの問題が複合している場合もあります。

焼入れと焼戻しのどちらが原因なのかを切り分けるためには、焼入れ硬さを測定すればいいようなのですが、通常はそれを測定しませんし、焼割れや焼歪の防止のために、測定できない場合がほとんどなので、原因を見つけるのも大変になります。

このように、いろいろな原因や考えなければならない問題があるのですが、近年は自動化された炉での熱処理が主流になっています。その中でも、「1室または2室タイプの真空炉」が多いようで、1室タイプは加熱後、加熱室に窒素ガスを入れて冷却するタイプで、2室タイプは、加熱室から分離した部屋に品物を運んでそこで窒素ガスや焼入れ油で冷却します。

これらを使って、焼入れ加熱から冷却だけでなく、焼戻しまで自動的に一連の作業が行われているものもたくさんあります。つまり、極端に言えば、炉の中の状態がわからないで品物が出てきます。

現在の熱処理は、日本刀の熱処理でで見られるような、1本1本の製品に精魂を込めて焼入れするということはありません。よく言えば「標準化」された熱処理となっており、炉の設計や導入段階では、いろいろな試験はして確認はされていますが、一般の品物については、硬さの検査や、定期的なテストピースによる組織などを確認する程度ですので、悪く言えば、個々の材質について検討することなしに、「硬さ」に基づいた管理をしているという状況です。

個々の品物に適応した熱処理を行うためには、焼入れに関していうと、焼入れ温度、冷却速度も必要ですが、さらに、Ms・Mf(エムエス・エムエス)点や残留オーステナイト、割れや変形などについても留意する必要があります。

現状では、その上さらに、納期の制約や価格の要求などが加わっていますので、標準化する以外は対応しきれませんので、そうすると、見えない何かが犠牲になるのは避けられないでしょう。

この流れでは、「クレームが起きないような熱処理をする」ことが最重要なのです。

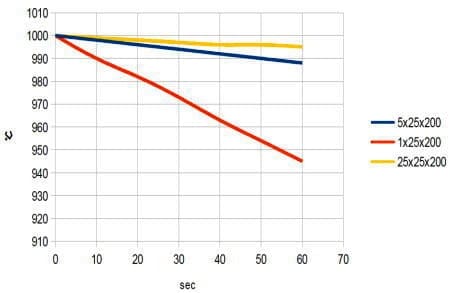

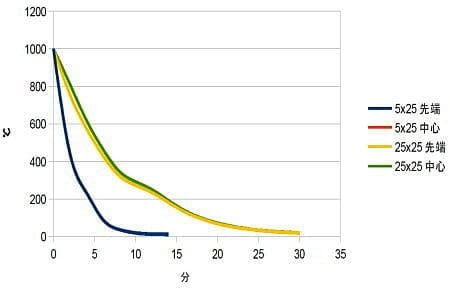

次のグラフをみてください。これらは、コンピュータシミュレーションですが、Tx25x200のナイフを想定して、(1)は自動で炉内で焼入れする時に、炉内に冷却ガスを流すまでに、刃先がどれくらい冷えるのかを計算したもので、(2)は、焼入れ温度から瞬時にガスを流して、常温まで冷える状態を示しています。

(1)1000℃から30℃の室温に放置した場合の刃先先端の温度低下

5mm以上の厚さでは、10℃程度の温度低下で問題ないのですが、ガスを流すのに20秒かかてしまうと、1mmの刃先では、刃先が冷えてしまうために、胴部の厚いところの硬さは出ていても、(刃先の硬さは測ることが難しいのですが)刃先の硬さが低くなってしまっている可能性が出てきます。

これの対策は、「高めの焼入れ温度にする」のが有効なので、高めの焼入れ温度がとられやすいのです。ここでは、5mmの厚さになれば、ほぼ問題ないことがわかります。

1室構造であれば、炉の保有熱量が大きいので、初期冷却が遅れますし、2室構造では、炉内の搬送時間が関係します。

ガスを放射するまでの時間が把握されており、大きさの違った品物を一緒に処理する場合でも、そのことが考慮されていれば問題は起きないのですが、これは技術レベルが要求されるところです。

(2)Tx25x200を10℃の衝風ガスで冷却した時の、先端の角部と胴部中心の温度推移

SUS440系統の材料であれば、500℃程度までを10分以内に冷やせば、この冷却で充分な硬さがえられますので、このような冷却であれば、設備的な問題はほぼありません。

ただ問題は、焼割れの懸念から、通常の熱処理では100℃以下に品物を冷やさないのが通常作業の基本になっていることですが、それは、書籍に載っていない熱処理従事者の常識事項です。

SUS440の系統では、Ms点(マルテンサイト変態の開始温度)が200℃前後、Mf点は常温以下ですので、常温まで冷やしても残留オーステナイトが多い鋼種ですが、それを100℃までしか冷やさなければ、推定では少なくても30%以上の残留オーステナイトが残りますので、焼入れで充分硬化しないままで焼戻ししている状態となって、テストピースの熱処理と違って、硬さが低くなってしまいます。

それでなくても、熱処理作業場の夏場の温度は50℃近くありますので、カタログにあるテストピースと同様の硬さにするのは難しいのです。

これもあって、少し大きな100x100x100程度の品物では、SUS420J2は45HRC、SUS440Cでは55HRC以上の硬さは指定しないようにお客様にお願いしていたほどで、SUS440Cで58HRCの硬さを出すには、焼割れしても不問という条件で、氷水で冷やしたり、冷却槽に入れて硬さを出したこともあるぐらい、これらの硬さを上げることは難しいものです。

これを業者さんにお願いするのは難しい

これらの不良原因が見つかれば、もちろん、自社(自分)で熱処理作業をしていれば、問題点を検討して改善すればいいのですが、業者さんに熱処理を依頼している場合は、(それなりの費用をかけるのなら別ですが)業者さんも、ハイそうですね・・・と言って、そのとおりに熱処理してくれることもないでしょう。

クレームを付けて喧嘩になることになるかもしれませんし、いかに正しい内容だとしても、それをお願いすることも難しいものでしょう。

自衛策としては、ナイフなどを常時熱処理している業者さんを探すことや、ソルトバスなどでナイフの焼入れをしている業者さんに依頼するなどがいいかもしれません。

下手に業者さんに要求をすると、熱処理を受けてもらえないことにもなると困るのですが、検査された硬さは問題ないのに「よく切れない」「すぐに摩耗する」というようなことがあれば、この記事を思い出してください。

→IndexのページへPage Top▲