鋼(はがね)の熱処理や焼入れといえば専門的で難しそうですが、鋼種と加熱・冷却などの基本のポイントを押さえておけばガスコンロやカセットバーナーを用いて簡単に行うことができます。

また、熱処理を業者さんに依頼する場合も、鋼種の特性を知って、硬さの指定をするだけで、非常に優れたカスタムナイフや自作工具を作ることができます。

ぜひ熱処理や鋼材に対する考え方のエッセンスを、このHPで感じてください。

この記事中に”下線”を引いた用語は簡単な用語の説明のページで簡単な説明をしています。また、熱処理の少し専門的な用語や内容は、 →こちら にまとめていますので、合わせてお読みください。

「焼き入れ、焼き戻し、焼きなまし」などの用語は熱処理のJISに沿って「焼入れ、焼戻し、焼なまし」と表記しています。

このHPでは、カスタムナイフ製作を趣味にする人や鉄鋼の熱処理の基礎を知りたい方のために、市販の「金のこ」でナイフ(のようなもの)を作りながら、焼入れ・焼戻しなどの熱処理用語や鋼種と熱処理などの考え方を理解していただけるように説明していこうと考えて紹介するものです。少し長い文章ですが、サイドメニューの「目次」で読みたいところだけを読んでいただくこともできます。

ここでは炭素工具鋼の「金のこ」を使用します。市販されている高級品の「金のこ」には、「ハイス(高速度工具鋼)」や「バナジウム鋼」などがありますが、ここで説明する炭素工具鋼とは違うので注意ください。

鉄鋼は、成分や用途で「鋼種」名があり、ここで紹介する「金のこ」は、炭素工具鋼に分類される「SK3(現在はSK105という呼び名に変更)」という鋼種を使います。

つまり、ハイスやステンレス包丁の鋼種では、ここで説明する方法ではうまくいきません。

さらにここでは、特殊な器具・道具を使わない方法で熱処理のエッセンスを知っていただけるように考えました。

もちろん、鉄鋼の熱処理では、「温度」「時間」「速度」「硬さ」「組織」などを数値で捉える必要がありますが、ここでは、できるだけ熱処理をイメージしていただくという理由から、計器類は用いないで、数値も最小限にしています。

そのために回りくどく少し長い文章になってしまいましたが、お付き合いいただけるとうれしいです。

その他の熱処理や鋼材の記事もサイドメニューに目次を付けています。参考にしてください。

加工できる材料を知る

島根県の安来市に行ったときに、この「どじょうナイフ」というペーパーナイフを購入しました。

ここにはヤスキハガネと刻印されています。これは、工具鋼メーカーで有名なプロテリアル(旧:日立金属)(株)で作られたステンレス鋼を愛らしい形に加工された品物のようですが、1000円程度で実にうまく作ってあります。こういうのを自分で作れるといいですね。

・・・と言っても、このようなステンレス鋼を熱処理しようとすると、焼入れのためには1000℃程度以上の温度が必要なので、簡単に、家庭用のガスコンロなどで加熱して「焼入れする」というのは少し難しいのです。

つまり、鋼種によって、それに適した熱処理の要件が決まっています。これらに必要な条件は、JIS鋼種であればJISの規格として、メーカー名では、メーカーのカタログにのっています。(WEBでも掲載されています)

そのために、ここでは、簡単に「鋼を焼入れして硬化させる熱処理」を体験するために、家庭用のガスコンロや簡易なガスボンベを利用したバーナーで加熱して焼入れできる鋼種で、熱処理の基本を紹介します。

使うのは市販の「金きりのこぎりの替え刃」です。材質は「SK(えすけい)材」と呼ばれる「炭素工具鋼」です。

実は、金属加工用の「ヤスリ」も同系統の材料で、「金のこ」の替え刃以上に高炭素で硬くなる材料なので、これも利用できる候補の一つでしょう。

今回はナイフ作りが主体ではなく、熱処理の説明が目的ですので、今回は、薄くて加工しやすく、熱処理操作も簡単な「金切りのこぎりの替え刃」を使いました。

この「のこ刃」は、「鋼種」がはっきりしていて、「手に入りやすく」「安い」と3拍子揃った材料で、簡易な「ペーパーナイフ」を作るイメージで進めます。100均の店頭でも見かけます。

この材料には「SK3」と銘記されています。(材料が書かれてなくても、同系統のものが多いですし、不明ならば、こちらのように、火花である程度の見当がつきます)

これは、「炭素工具鋼」に分類される鋼で、現在はJIS規格名が変更されて、「SK105」という鋼種名がこれに該当します。

この炭素工具鋼は、『水焼入れをして、非常に硬い硬さになる鋼』で、日本刀などは、この系統の材料とよく似た成分のもので作られています。

鋼種名の「S」はスチール、「K」は工具のK、105は、炭素量の中央値が1.05%という意味が含まれています。すなわち、SK105(SK3)は1%という高い炭素が含まれる鋼で、この炭素が硬さの源になります。

このほかに、ダイス鋼、ハイス、クロモリ・・・など、鋼にも様々な種類や「慣用的な呼び方」があって「鋼種」というものがわかりにくいかもしれませんが、基本的には鉄鋼種は「鋼種名で呼称する」と覚えておいてください。

さらに、このSK105(SK3)は「JIS名」ですが、現在では、工具鋼(工具や刃物などに用いられる鋼種)はメーカー名で呼称するのが一般的で、そのほうが熱処理時の間違いがありません。(これらの、やや専門的な内容は→こちら で辿ってください)

近年は、鋼の熱処理を自分自身で行う方は少ないでしょう。

ほとんどの方は、鋼材屋さんを通じて、熱処理専門業者などに依頼するされるのですが、この場合でも、ここに書いたことがらは打ち合わせの重要なポイントですので、それを知っておくと、自分が求めたい熱処理特性や要件が伝わりますし、不具合も防げるでしょう。

もちろん、この記事の内容だけでは不充分な部分は、これを機に、書籍などで高度な内容の熱処理に接してください。

材料について

まず、簡単に材料の話から始めます。(材料の項目を飛ばしたい人はこちらから下の熱処理の話に進んでください)

ここではまず、「鉄」と「鋼(はがね)」という言葉の違いを覚えておいてください。

ナイフを作るには『焼きが入る』鉄鋼材料(鋼種)が必要で、適当な炭素を含んだ「鋼」でないといけません。

軽量形鋼や釘などは「鉄」に近い分類で、含まれる炭素量が0.01%程度と低いので、焼入れしても硬くなりません。

「焼きが入る」とは、熱処理をして硬くなることですが、どんな材料がいいのでしょうか?

鋼(はがね)は鉄と炭素の合金で、炭素量が焼入れしたときの硬さを決定します。

切れ味の良い刃物用には、最低でも、およそ0.6%以上(できれば0.85%以上)の炭素量が必要です。

【豆知識】 少し専門的ですが、刃物として使用する場合はおよそ56HRC(ロックウェル硬さ)程度以上が必要で、鉄釘の硬さは0HRCもありません。S45C(えすよんごーしー)という構造用鋼材は、0.45%の炭素を含み、薄い品物であれば60HRC程度の硬さが得られますが、およそ0.85%以上の炭素を含む炭素鋼は、焼入れすると、耐摩耗性に優れた、組織的に緻密な刃物になります。そのために、SK材もS45Cも、よく似た材料ですが、工具鋼と呼ばれる分類に属しています。

通常の市販鋼種では、高炭素の炭素工具鋼にクロムCrやマンガンMnなどの合金成分をさらに加えて、いろいろな特性を高めた鋼種の鋼材が販売されています。

CrやMnは、焼入れによって硬くなりやすくなり、さらに、深部までその硬さを保たれる性質が生まれます。(これを「焼入性」といいます)

合金を加えるその他の目的は、炭素などの化合物(炭化物)で耐摩耗性を上げたり、耐食性を高めたり、強くしたり・・・という、様々な特徴を出すためですが、そうだと言って、合金量が多いほど鋼の特性が良くなるものではありません。

鋼に限らず、いろいろな特性は、片一方が良くなると、他の特性で何か不都合が起きるもので、例えば、硬くて強くしようとするともろくなり、じん性が低下して破損しやすくなります。

焼入れ性がいい鋼種には、水で焼入れなくても、極端に言えば、空気で冷やすだけでも非常に硬くなる鋼種があります。

しかし、全体が硬いと「折れやすい」性質が出てくるので、「日本刀」などのように、鋼と軟鋼を幾重にも折り返して、刃先先端が硬くて、胴部が柔らかいという状態にしたり、刃先が炭素工具鋼で、そこに、やわらかいけれども耐食性に優れたステンレス鋼を両面に貼り付けて「包丁」が作られるなど、優れた日本刀や包丁にも鋼の性質をうまく使った様々な製品が作られています。

市販の材料を探す場合は

ナイフ用の材料を決める場合は、カタログやWEB記事から探すことが多いと思いますが、①充分な硬さが出る ②成形加工がしやすい ③市販されており適当なサイズの品物が入手できる・・・などをポイントにして鋼種を決める(探す)ます。 寿命などの特徴はその後で考えます。

次に、熱処理をして十分な硬さを出すためには、水に入れて冷やすのか、油焼き入れするのか、焼入れ温度はどうなのか・・・などの基本的な項目条件があります。これは、鋼種(化学成分と品物の大きさ)によって決まります。

今回の鋼種SK3(SK105)は、できるだけ速く冷やす必要がある、「水焼入れをする鋼種」です。(油焼入れでは、充分に硬くなりませんし、少し厚さが増すと、充分な硬さが出ません)

硬さについては、通常の熱処理後の品質確認は「硬さ計を用いた硬さ」を測定して、検査をしますが、「硬さ計」は高価で、個人が所有することもありませんので、今回はそれを使いません。

日本刀などでも、「試し切り」をして切れ味を確認しますので、ここでも、紙を切ってみたり、手ズネの毛を剃ってみるなどで確認するといいでしょう。

どこで購入できますか?

今回は『金のこの替え刃』を使いますので、材料は、ホームセンターなどで手に入りますが、一般的には、材料の入手は鋼材屋さんですが、少量ですので、WEBで鋼材を購入するのもいいでしょう。

(小口の購入ですので、少し高くつくのは仕方がありません。販売されている鋼材は、普通は、すぐに加工ができるように「焼なまし」された状態で販売されています)

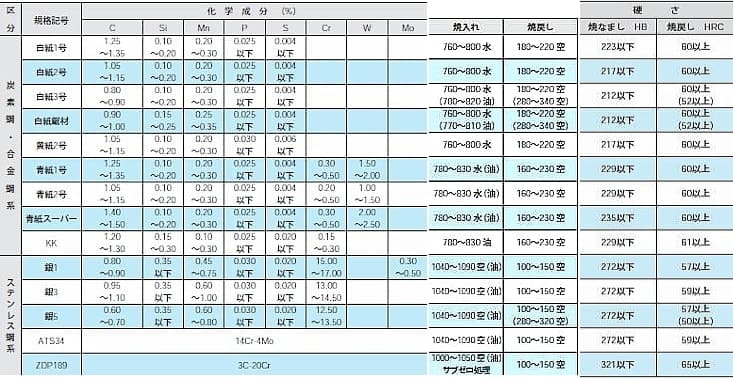

材料メーカーの一つ、プロテリアル(旧:日立金属)では、「刃物鋼」のカタログに下表の鋼種を掲載しています。(過去にはJISに刃物鋼という分類があったのですが、現在のJISでは『合金工具鋼鋼材』にまとめられています)

鋼種区分では、「炭素鋼」「合金鋼」「ステンレス鋼」などに分けられていますので、これらの中で、「焼入れ」の温度が800℃台の炭素鋼・合金鋼が扱いやすい鋼種を選びます。 家庭用のコンロでは1000℃を超える鋼種は加熱が難しいので、初回は1000℃以上の焼入れ温度が必要な鋼種は避けてください。

最近では、高速度鋼(ハイス)系や粉末系の鋼種もナイフ作りには使われていますが、これは、自分で熱処理するのは難しい鋼種ですので、ここでは使いません。

例えば、上表の最後のZDP189は粉末ダイス鋼と呼ばれるもので、これは、一旦、鋼の粉末をつくって、それをもう一度固めるという方法でつくられており、それによって、従来の方法では作れなかった成分の鋼ができるようになったのですが、非常に高価で耐摩耗性に優れるのですが(高速度工具鋼でも同様ですが)耐摩耗性の高い鋼種は熱処理の問題に加えて、機械加工がしにくいという難点があります。

ちょっと寄り道しますが、材料を購入の参考に・・・

下に、雑誌「特殊鋼」に掲載されている、日本で販売しているメーカーと冷間金型用鋼を示しています。

ここにあるように、各メーカーでは、JISに分類されない、特徴ある鋼種をたくさん製造しています。

ここに掲載された鋼種以外の鋼種も多く製造されて流通していますが、それらは、一般に(例えばWEBなどでも)販売されていないものや、特定のルートでしか取引されていないもの・・・と考えておいてください。(WEBでも購入できないものも多いです)

さらに、この表の鋼種でも、どの鋼材店でも手に入るかというとそうではなく、古くからの商慣習で、メーカーと鋼材店(流通)は系列化されているので、鋼材店では特定メーカーのものしか売っていないことが多いということなども覚えておいてください。

WEBで購入すると、流通などの仕組みを気にしなくていいので、小ロットの購入であれば便利です。しかし、高い価格になっています。(これは、仕方ないでしょう)

これは、比較的製造量の多い鋼種ですが、それでも、このように、たくさんの鋼種があります。

メーカーごとの特徴もありますが、高価な鋼は必ずしも「すべてに良い」とは言えないことを常に頭の片隅に入れておいてください。

新しい鋼材(新鋼種)は、JISなどの標準的な鋼種に強化したい特性を合金成分を加えることで作られるのですが、それでも、これだけ多くの鋼種が販売されているのは、「絶対にこれが良い」というものが無いということの裏返しです。

それもあるので、最初のうち鋼種を選ぶときには、細かい特徴は気にしないで、さきほどあげた、①十分な硬さ ②加工しやすさ ③入手しやすさ だけを考えて鋼種を選んで、その鋼種に慣れ親しんでから、次のステップを考えていけばいいでしょう。

日本古来の「日本刀」は鋼種的に言うと最安値クラスの成分系の炭素工具鋼に分類されるものです。それが、製造過程の工夫や熱処理によって名刀になるのです。

今回のように、家庭などで特別な設備がない個人が焼入れができる鋼種は、プロテリアル(旧:日立金属)の鋼種表でいえば、焼入れ温度が低い部類の「炭素系・合金鋼系」以外は扱いにくい(熱処理は専門業者に委託する)と考えておくといいでしょう。

この「炭素工具鋼」の特徴は切れ味がいいということにありますが、欠点は、さびやすいことです。

さびにくい鋼の代表がステンレス系の材料です。 マルテンサイト系ステンレスと言う分類のものが刃物類に使用されますが、この系統の材料は炭素鋼系に比べて若干焼入れした硬さも低く、切れ味も悪くなります。(市販の包丁などでもそれは言えます)

さらに焼入れ温度も高くて、焼入れすると全体が硬化するので、折れやすいなど、扱いにくい部分もあるのです。(上表の「銀*」などがマルテンサイト系ステンレスです)

いずれにしても、すべての特徴を満たしてくれる鋼種は「ない」といえますので、使えそうな鋼種の中から気に入った鋼種を選択して、それを使いこなしていくのがいいでしょう。

※ 手元にある「鋼種のわからない残材」を使いたい場合もあるでしょう。

成分や鋼種がわからなければ、手を出さないほうが無難ですが、焼入れして硬くなるかどうかを火花で鋼種を推定する方法(→こちら)を簡単に紹介しています。

確実に見分けるのは難しいのですが、このような楽しみ方もいいと思います。

さあ、SK材の「金のこ」でナイフを製作しましょう

このSK3のような炭素工具鋼は、薄い品物では「水焼入れ」して刃先先端は64HRC程度の硬さが出ます。(鋼では最高硬さの部類に入ります)

【参考】金鋸以外では、金属加工用の「ヤスリ」も同系統の材料ですので、サイズが合えば、焼なましをして成形加工すれば、切れ味のいい刃物になります。しかし、ここで紹介しているやり方は、「完全焼なまし」ではなく「低温の焼なまし」のために、完全焼なましのように十分に軟化しないので、加工するのが少し大変です。ここでは詳しく説明していませんが、エッセンスだけを捉えてください。

これをナイフに成形して、「焼入れ」して硬化させます。

ここではガスコンロやカセットバーナーで加熱して水で急冷する熱処理をすることにしますので、焼入れに使用する水を準備します。

「一晩汲み置いた25℃以下の水」を使用するのですが、水中に気泡があったり温度が高いと十分に「焼き」が入りにくいために、あらかじめ「汲み置きの水」を用意しておきます。

塩水にしたり水冷時に強く振ると焼が入りやすくなります。

しかし、必要以上に早く冷やすと、曲がりが大きくなりますので、薄い品物では、この汲み置きした十分な量の水に素早く入れるという方法でいいでしょう。

今回、私は、小さな鍋に汲み置いた水を使いました。

この「水で冷やす」操作を熱処理用語では、「水冷」「水焼入れ」「急冷」という言い方をします。(油で冷やすのは「油冷(油焼入れ)」です。

今回は、焼入れに引き続いて「焼戻し」を合わせて行います。

これには、食用油(天ぷらに使う油)を180℃程度に温めて使用して「焼戻し」を行いますので、これも事前に準備ください。

製作の手順

加工手順と方法は次の通りです。

①「焼なまし」: 購入してそのままの「金のこ」は、硬くて加工できません。加工しやすいようにガスコンロで熱を加えて少し柔らかくします。

この方法は「低温焼なまし」という熱処理法で、機械加工するために、「軟化させるための熱処理」です。(完全に柔らかくする方法は「完全焼きなまし」といいますが、ここでは、これはやりません。低温焼なましでは、加工できる程度に、少し柔らかくなります)

②「加工」 : 仕上げ代(研磨しろ)を残してヤスリなどを用いて、好きな形に成形します。

今回は説明用ですので、私は、刃先だけの加工をしています。

③「焼入れ」 : 硬化させる処理です。約800℃から850℃に「色を見ながら」加熱して、それを水冷します。

④「焼戻し」 : 折れにくいように「ねばくする」熱処理です。てんぷら油の中に品物を入れて180℃程度加熱します。(フライパンを使用するといいでしょう)

⑤「仕上げ加工」: 硬くなった刃物を、サンドペーパーや砥石などで刃先を立てたり磨いたりして「刃物」に仕上げます。

これが一連の工程です。・・・ ここからいよいよ成形と熱処理の話になります。

Page Top▲焼なまし

「金のこ」をペンチで曲げると、簡単に折れてしまいますね。(写真右)

購入した金のこは、すでに熱処理されて金のこに適した「適当な硬い硬さ」になっているために、このままでは硬すぎて削り加工などの成形ができません。

硬さを下げてやる必要があります。(ここでは、品物が長すぎると扱いにくいので、ペンチで折って、短い寸法にしました)

※鋼材やさんから購入する鋼材(メーカー品)は、機械加工できるように「完全焼なまし」された柔らかい状態で販売されているのが通常ですので、この記事のように、加工前の焼なましの熱処理は不要です。

【参考】金のこの端部をよく見ますと、色が少し変わっているのが見えます。

これの着色は「テンパーカラー」または「焼戻し色」と呼ばれます。バーナーなどで200-350℃程度に加熱して「割れどめ」をしたあとの色がついています。これを「部分焼戻し」や「部分なまし」などとうこともあります。

のこ刃の刃先部分は「ヤスリ」がかからない硬さになっていますが、全体が硬いと「金のこ」の取り付け穴部から割れてしまいますので、この変色部分は、穴の部分をバーナーか何かで温めて、硬さを下げて穴部が割れないようにしたあとの色です。

通常は品物の全体を熱処理することが多いのですが、一部を熱処理することを「部分熱処理」と言います。 全体を焼入焼戻ししたあとで、穴の部分をのこの部分よりも低い硬さに「部分焼戻し」をしていることになります。

高周波焼入れなども部分焼入れですが、品物の表面だけを硬化させるので、「表面熱処理」ともいいます。

この「金のこ」はすでに取り付け穴部分だけが少し柔らかくなっている状態です。

柔らかくするための焼なましは・・・

焼入れなどで硬くなっている品物を、加工できるように柔らかくするためには、品物全体を「加熱炉(ろ)」などに入れて800℃程度に加熱後ゆっくり炉の中で冷やします。これを「完全焼なまし」といいます。

鋼を最も柔らかい状態にする熱処理がこの「完全焼なまし」ですが、これは、非常にゆっくりと冷却しなければならないので、家庭でやるには加熱・冷却操作が難しいために、今回はそれをしないで、「少しだけ軟化させる焼なまし」をします。

これを「軟化焼なまし」「低温焼なまし」などといいます。完全焼なましほどには柔らかくなりませんが、機械加工できる程度まで柔らかくなります。

これは、すでに熱処理をされている品物を代用するために余分な工程を取らなければいけないのですが、通常の工具鋼鋼材を購入した場合は、完全焼なましされて、柔らかい状態のものが販売されています。

焼入れや完全焼なましなどの熱処理は、鋼の温度を上げると結晶構造が変わということを利用して性質を変化させることをいい、その結晶構造の変化を熱処理用語で「変態」と言います。

完全焼きなましはその「変態(組織変化)」を利用する熱処理ですが、今回行う軟化のための焼なましは、変態点以下で行うもので、結晶構造を変えるのではなく、加熱によって「組織変化を利用して軟化させる処理方法」です。

つまり、「加工できる程度の硬さになればいい」ので、変態温度以下の750℃程度以下の温度になるようにガスコンロで品物を加熱して、その後に空気中で冷やすという操作の、「低温焼なまし」による軟化処理をします。

ここでは、空気中に放冷することでも柔らかくなるところがポイントで、完全焼なましのように、非常にゆっくり冷やす必要がありません。

さらに、(焼入れについても言えることですが)一般的には、全体を加熱して行う「全体焼入れ」が主流ですが、ここでは、硬さが必要な部分だけを加熱して、刃先だけを硬くする「部分焼入れ」をします。(持ち手部分は加熱しなくていいためです)

その他の焼入れ方法としては、高周波熱処理による表面熱処理やソルトバス(塩浴)熱処理などの部分熱処理方法もありますが、ここでは説明しません。

低温焼なましをやってみよう

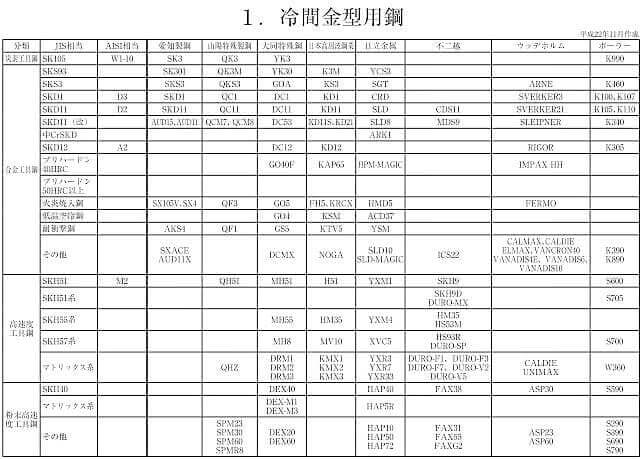

軟化のための低温焼なまし温度は、上下温度幅の余裕を見て、700℃狙いで加熱します。(750℃以上は硬くなってしまうので色に注意して加熱してください)

この温度を測る方法ですが、温度計はありませんので、「色温度」を使います。

(プロテリアル(旧:日立金属)のカタログから)

(プロテリアル(旧:日立金属)のカタログから)鋼を加熱した時、600℃程度以上で色が付き始めます。

この左図の色をイメージして、品物をまんべんなく700℃に加熱し、その後、コンロから離して放冷します。

750℃以上に温度を上げてはいけません。(あげすぎると硬くなってしまいます)

薄暗い状態でないとこの図の色と温度が異なってきますが、50℃程度の誤差はここではあまり問題はありません。

ただ、750℃をこえて800℃程度になると、焼入れ温度になるので、そのまま空冷すると若干硬くなってしまいます。

特殊なテクニックとしては、800℃になったものを火にかざしながら700℃程度までゆっくり下げてから放冷するという方法があります。

このように、いろいろな熱処理の方法がありますが、次第に伝承されなくなってきているのが残念です。 これも一つの焼なまし方法で、段階焼なまし などと呼ばれますが、ともかく、温度管理をしなければ柔らかくなってくれない場合もあるので、ともかく、温度を上げすぎないようにしましょう。

最初は慣れないので難しい操作ですので、もしも余分な材料があれば、加熱色と温度の感覚をつかむために、この色温度表の、600℃、700℃、750℃、800℃に加熱して水焼入れし、ペンチで折り曲げて様子を見るといいでしょう。

(日本刀を作る刀鍛冶も、この色温度を見ながら適正な温度の熱処理をしているのです)

この試験的な加熱をやってみると、750℃まではだんだん柔らかくなる様子がわかりますし、800℃前後になると、硬くなって、曲げると簡単に折れてしまいます。

温度が600→750℃と上がっていくにつれて、ペンチなどで曲げてみると、硬さが柔らかくなっていくのが感じられるようになると完璧です。

このように、変態温度(焼入れするための温度)以下の加熱では、加熱後に水冷しても硬くなりません。

低温焼なまし後は、炎から遠ざけて「空冷」(そのまま空気中で冷やす)をします。

この軟化焼なましをすると、比較的簡単に曲がるようになります。(下左の写真)

この低温焼なましでは、完全焼なましをしたものよりも少し硬いのですが、曲げても折れることがありませんし、ヤスリで削るなどが可能になりますので、この後にヤスリなどでナイフに成形します。

(下左は、軟化焼なまし後に、ペンチで曲げてみたもので、今回の「私の刃物」は、下右のように、焼入れ前に刃を立てるだけの簡単な加工をしただけです)

「焼入れ」などの熱処理条件は鋼種で決まります

標準的な熱処理条件は鋼種ごとに決まっており、SK105(SK3)は、焼入れ温度780-800℃で急冷後、焼戻し180℃をすれば、硬くてねばい状態の、すなわち、刃物に理想の状態になります。

JIS鋼種以外の鋼種では、カタログなどに「焼入れ温度」「焼なまし温度」「焼戻し温度と硬さの関係」などが示されています。

このような温度で加熱冷却などをすれば目的の硬さがえられるのですが、家庭でなどで熱処理を行うには、温度計や適当な設備がないので、ここでは、計器がなくてもうまく熱処理できるポイントを説明していきます。

低温焼なましの工程では、加熱色を見て、700~750℃になったらすぐに放冷してください。(この温度からでは、極端にいうと、水冷しても硬化しません)

加熱時間が長くなると酸化・脱炭という現象が進んで、焼入れするときに表面硬さが出なくなります。長く加熱しないように、焼入れ温度になったら、すぐに水冷します。

低温焼なましで、750℃以上に温度を上げすぎると硬くなってしまいます。

また、焼入れでは、SK3について言うと、900℃以上に温度を上げてしまうと、「結晶粒の粗大化」によって、焼入れしたときの硬さが低下しはじめます。

(今回はやっていませんが)完全焼なまし等の場合でも、温度を間違うと、機械的性質が低下します。(刃物にしたときの切れ味が悪くなります)

この良い熱処理状態の温度範囲を「適正加熱温度」「標準熱処理温度」と言いますが、低すぎても、高すぎてもいい状態にはなりません。

温度を上げすぎることは絶対によくありませんし、不必要に長く加熱するのもよくありません。難しいですが、温度と時間は熱処理の基本です。

加工~焼入れ~焼戻し

軟化焼なまし(低温焼なまし)は30秒程度の短い時間の加熱でしたが、冷えてからそれを曲げてみると、その裏側は、すでにスケール(酸化膜)ができています。

これは、酸化した被膜が取れている状態です。

このようなスケールが付着しているままに焼入れしようとすると、加熱の時に鋼中の炭素と結びついて鋼表面の炭素を奪うために、焼入れしても硬さが入らないということが発生します。

これを、「脱炭による硬さ低下」と言い、このような酸化物や「さび」などは、焼入れ前には、ペーパーなどで除去しておく必要があります。

空気中で高温に加熱すると「酸化・脱炭」は避けられないのですが、この影響を少なくするためには、必要以上に高温にさらさないことと、長時間加熱しないことが大切です。

焼入れ前にはスケールを磨いて除去しておき、加熱時間を最小にして焼入れします。

低合金鋼では焼入れ温度になってからの保持(保持時間)は特に必要はありません。硬さがほしい部分が、均一に、その温度になったと思ったら、すぐに冷却操作に入ります。

【参考】空気に触れると鋼は「劣化」するので、窒素などの無酸化雰囲気、真空、ソルトバスなどで品物が酸素と接触しないような雰囲気で加熱する熱処理を「無酸化熱処理」と言います。

無酸化熱処理は大気雰囲気の熱処理よりも費用は高くなりますが、現在では、よっぽど大きいものなどを除いて、熱処理業者では、工具鋼などの高価な鋼材を大気加熱で熱処理することはほとんどありません。

ただし、これによって、自動化された設備に変わり、冷却するまでの搬送中に冷えるなどで、薄い品物や刃先先端は充分な硬さが入らないなどの問題も出てきますので、今回やるような薄い刃先の水焼入れなどの炭素工具鋼の熱処理は取り扱わない熱処理屋さんも増えています。

これは詳しく説明しませんが、最新設備でも鋼種や要求条件によって目的とする熱処理ができないという場合もあります。特に、刃先が薄い刃物では、専門の設備が必要で、自動化された熱処理は「良くない」場合も出てきます。

刃先先端は普通の硬さ測定ができないので、この点は覚えておくといいでしょう。

焼入れ~焼戻しを連続で行います

焼入れの加熱を開始する前に、汲み置いた冷水の準備と「焼戻しの準備」をしておきます。

焼戻し用には、別の容器(鍋やフライパン)にサラダ油(またはてんぷら油)を品物が十分浸るくらいの量を入れて、160-180℃ぐらいに温めます。

焼入れは短時間で終わります。焼入れ後すぐに「焼き戻し」をするのが基本ですので、そのための事前準備です。

180℃は通常の天ぷら温度ですが、火災に注意して高温に上げすぎないように準備しておいて「焼入れ作業」を開始するといいでしょう。初めての場合は、160-200℃程度でいいので、あまり気にしなくていいです。

【参考】 焼入れする際に早く冷却する能力を「冷却能」と言いますが、汲み置きの水を使ったり、冷却時に品物を振るのは、冷却能を低下させないためです。

高温の品物と水が接触すると品物との接触面で水蒸気の膜ができて、それが冷却を遅らせます。 速く冷却するには、品物を水中で振ったりして水流を与えたり、食塩水を用いたり、強力に水を噴射するなどで冷却を早める方法も行われています。しかし、曲がりが出やすくなりますので、今回のように、薄い品物のように、刃先だけが硬化すればいいので、水中では振ったりする必要はありません。

焼入れ温度から品物を急冷すると、「マルテンサイト」という非常に硬い組織になります。これが「焼入れ」です。

ここでは品物が小さいので、途中で温度が自然に下がらないように加熱して、それを素早く冷やすことだけを心がけます。

コンロの直火で800℃~850℃程度に加熱し(下左)、温度になったら、素早く水中で冷却します。(下右)

これで焼入れ完了です。温度が上がった部分でそれが急速に冷却された部分だけが硬化します。

今回は小さな範囲の加熱ですので直火で昇温しましたが、均一に加熱するのは「コツ」がいります。これだけは、経験していくしか方法はないでしょう。

家庭用のコンロは品物を最高900℃程度に加熱できますが、加熱途中で熱が飛散したり、コンロの過熱防止装置が働くなどで、意外に温度が上がりにくいかもしれません。

残材があれば、それを用いて、事前に練習をしてみることをおすすめします。

【参考】 工具鋼などの高級鋼は、焼入れ温度に敏感で、特に温度を上げすぎると劣化します。炭素工具鋼などの低合金鋼は比較的温度の許容性が高く、最低焼入れ温度(SK105では780℃)以上であれば問題なく硬化しますので、目的の色温度になれば、すぐに水冷します。

少し大きな部分を加熱するには、周りに覆いをするなどで熱が逃げないようにして、カセットボンベのバーナー(トーチ)を使って加熱するほうが均熱できるかもしれません。いろいろ工夫してみましょう。

これらは、自分でやってみて、いろいろな工夫をしていくことが重要で、「熟練する」ために試行錯誤を重ねていく必要があるのは仕方ないでしょう。

水冷するとほぼ瞬間に冷えます。

冷えたら引き上げて、水分をふき取って、180℃程度の温度になった油中に入れて1時間程度そのまま加熱します。

そして、その後に取り出して冷却(放冷)します。(この操作が「焼戻し」です)

以上の操作が「焼入れ~焼戻し」です。

焼戻しは鋼を強靭にします

焼入れによって硬くなることは、言い換えれば、内部の応力が増大している・・・ということです。

多くの鋼では、焼入れによって体積が0.1%程度増大していますので、これも、硬くなっている証拠の一つですが、この途中で割れや変形が生じやすくなります。

そのために、時間を置かずに焼戻し操作をして、この応力を緩和するとともに、硬い組織のマルテンサイトという組織をやや安定した状態の「焼戻しマルテンサイト」という状態の組織にするのが「焼戻し」です。

焼戻しで温度を上げると、硬さは少し低下しますが、ねばさが増大して、刃物の寿命が伸びます。

特に、鋭利な刃先のある刃物では、焼戻しによって「じん性」が高まることで、微小チッピングを防ぐことが出来ますので、焼戻しとその時の硬さの関係を知ることは重要です。

(今回は160-200℃程度の焼戻し温度ですが、これにより、刃先は60HRC程度の非常に硬い状態になります)

焼戻ししていない鋼は、もろいので、使うとすぐに刃先が微小の欠けが生じて切れ味が低下したり、目に見えるような欠けが生じて切れなくなります。

【重要】 多くの方は「硬いほうが耐摩耗性が高くて長持ちする」と考えているようですが、それぞれの材料に適した硬さの範囲があり、多くの鋼種は若干硬さが下がっても焼戻しをするほうが長寿命になります。

これは理解しにくいことですが、工具寿命は外力と鋼の持つ機械的性質のバランスで決まりますので、刃先形状などを含めて、試行錯誤する場合も多く、耐摩耗性とじん性を経験的につかめるようになれば、それに合わして焼戻し温度を替えて硬さ調整をします。

焼戻し温度を上げていくと、温度につれて硬さが低下するので、用途に合った適度な温度で焼戻しする必要があります。

今回は、天ぷらの温度180℃程度で焼戻ししますが、それにより、当初は63HRC程度あった状態が59HRC程度になっていることが推定できます。

この温度と硬さの関係は、JISやカタログではグラフが提供されています。

→焼戻し温度と硬さでも説明しています。

硬いマルテンサイトが焼戻しマルテンサイトに変わる180℃程度の焼戻しによって、内部応力も緩和されるので熱処理的にはいい状態になっていると言えます。

焼戻しは30分以上その温度に品物を保持します。

1時間程度なら、なお良いですし、2回繰り返すと完璧です。

品物の硬さについて

ここでは特に「硬さ」の測定は行いません。

最初に説明しましたがように、硬さ計が必要です。そしてまた、刃先先端の硬さは、硬さ計があってもうまく測定できないためです。

正しく熱処理されているかどうかを見るためには、日本刀と同じように「試し切り」をします。

小さな刃物ですので、刃先を研いだあとに、薄い紙を切ったり、手のうぶ毛を剃って試す・・・などで確認するといいでしょう。

今回は目的の硬さになっているかどうかはわかりませんが、日本刀の熱処理も同様で、刀鍛治は正しい熱処理過程を踏めばよく切れる刀になることを体得しています。

【参考】余談ですが、かつては熱処理後の検査で品質を保証している傾向が強かったのですが、近年は、熱処理後の検査は「工程が正しく行われているかどうかの確認のため」に行うという意味合いが強くなっています。

検査測定のためのグラインダーや測定痕を残したくない場合には、代替品で検査したり、全く、硬さ検査をしない場合もあります。

今回の、この焼入れ・焼戻しが完了した状態では、刃先は60HRC程度以上になっていますので、ヤスリを当ててみても、すべる感じになっているでしょう。(つまり、ヤスリを当てて硬さがわかりません)

【参考】「ヤスリあたり」で判断は難しい

昔は、ヤスリで「焼きが入っているかどうか」を確認していたという話を聞くことがありますが、ヤスリの歯先は62HRC程度以上あるので、厳密には「ヤスリ当たり」で硬さを推定するのは無理です。

硬さが既知の検査用やすり(山本科学工具研究社という硬さ試験片などを作っているメーカーが販売しています)を用いて検査しても、非常にわかりにくいものです。

ヤスリで硬さを特定するのはかなり難しいでしょう。

通常の熱処理品の硬さは「硬さ計」で測定するのですが、この刃物のような、薄くて先端がとがっているものは、普通は硬さ計を用いても測定できません。(断面の硬さを測るなどの方法がありますが、品物を切断しないと測定できません)

また、焼入れ性が良くない炭素鋼などは、表面硬さにばらつきがあるとともに、内部へ向かって硬さ低下していますので、「必要部分の硬さ」を正しく測るのには色々の制約があり、得られた硬さも、測定条件(試験機の種類や荷重などの)によって変わることから、硬さの測定も簡単ではありませんし、たとえ測定しても、その硬さ値は適当なものといえます。

大変大雑把な言い方ですが、使ってみた結果(切れ味などの感覚)で判断するしかありません。

さいごに

ここでは、鋼を柔らかくする「焼なまし」、硬くする「焼入れ」、ねばく強くする「焼戻し」の基礎的な内容を説明しました。

熱処理操作よりも、熱処理説明が多すぎてわかりにくかったかもしれませんが、近年、工具用の鋼材は高級になっていて、焼入れ温度も1000℃以上のものが多くなったために、自宅で熱処理するのが難しい鋼種が多くなっています。

今回扱った鋼種「SK3(SK105)」などの炭素鋼系の鋼種は、焼入れ温度が800℃程度ですので、家庭用のガスコンロや市販のカセットボンベを用いたバーナーなどで焼入れが出来ますし、これらの鋼種は、世界に誇る「日本刀」と同じような成分系で、切れ味はステンレスやハイスより優れています。

SK3などの炭素工具鋼は、寿命などでは高合金鋼に劣るかもしれませんが、常に研ぎ直して使うことで、その切れ味を保つことができますので、錆びないようにして、切れ味が落ちれば、砥石で刃先を立てることで切れ味が戻ります。

日本刀の熱処理をTVなどで見た方もおられると思いますが、「刀鍛治」と呼ばれる職人が、五感と経験を使って鍛錬や焼き入れしているのですが、本来、その品物にあった熱処理条件は、1つしかないはずです。

だから刀鍛治は刀1本に全魂を込めているのです。

私は長年熱処理業に携わってきました。熱処理設備も大型化し、できるだけ効率よく作業するのが企業ですので、品物1つ1つの最高品質を得るための熱処理をするのは難しいのですが、個人で熱処理すると、無限の可能性があります。

特にカスタムナイフなどを趣味とする人は、少しでも鋼材や熱処理の知識を得れば、素晴らしい物ができますので、この文章を参考に、さらなる知識を深めていただきたいと思っています。

今回は家庭のガスコンロを用いましたが、この方法についても、均熱化(品物の各部の温度を合わせること)が難しいので、やはり、しっかりとした熱処理をするとなると、少し火力の強いバーナーを購入したり、小さな加熱炉などの設備が欲しくなるなど、夢が膨らんでくると思います。

私が熱処理に携わった時には、小さな実験炉などを作ったこともあります。電源さえあれば、2~3万円程度で小さな加熱炉をつくることも出来ますが、実際に個人が作ろうとすると、資材調達などで難問にぶち当たるかもしれませんが、大人の趣味と考えて取り組むと面白いかもしれませんね。

カスタムナイフなどを自作する方もたくさんおられるようですが、このように、少しの熱処理知識がついてくると、熱処理業者の方と専門的な話もできますので、そうなると、面白さも倍加すると思います。

先にも書きましたが、近年は、高級鋼化が進んでおり、焼入れ温度や雰囲気なども素人が熱処理を行うのには難しくなってきています。(これは、逆に言うと、熱処理業者にとっては、熱処理が簡単になってきています)

だから、自分で扱える鋼種を用いて自分で熱処理してみるのも、無限の楽しみ方もあって楽しさも出てきます。

刃物の基本は「よく切れて長持ちする」ことですので、充分に炭素工具鋼レベルでそれを楽しむことも可能です。

それを楽しんでから、焼きの入るステンレス鋼などを手がけられるのもいいかもしれません。

ぜひ、自分流熱処理を楽しむ方法を見つけてほしいと願っています。

→目次のページへPage Top▲

H30.9月 HPを2分割、本文と技術項目を分離 H30.12 SUSの記事に合わせてリンク追加 H31.4 文章見直し R1.12文章変更 最終R6.1月に確認